- 特集

-

【特集】セル生産の作業手順を動作研究で見直す

ひとりまたは少数の作業チームで、製品の組み立てから完成までを一貫して受け持つ「セル生産方式」。近年増加している多品種少量生産ニーズに適した生産方式で、工程間の仕掛り在庫の削減やリードタイムの短縮など、さまざまなメリットがあります。

目次

ひとりまたは少数の作業チームで、製品の組み立てから完成までを一貫して受け持つ「セル生産方式」。近年増加している多品種少量生産ニーズに適した生産方式で、工程間の仕掛り在庫の削減やリードタイムの短縮など、さまざまなメリットがあります。

セル内で組み立てが完結するセル生産方式は、作業者のモチベーションにつながる一方、作業効率が作業者の能力に左右されてしまうため、“作業手順の標準化”が課題となっています。

この記事では、セル生産方式の生産効率を高める「動作研究」と、セル生産現場におけるムリ・ムダ・ムラを解決する、おすすめのツールをご紹介します。

セル生産方式における標準化の課題

セル生産方式では、部品や工具が配置されたセル生産台で製品の組み立てを行います。

各セルは独立しており、生産品目の変更や生産数の変動に柔軟に対応することができますが、複数の作業をひとりで担うため、作業者には高いスキルが求められます。

そのため、それぞれの作業者がおなじ作業をしていても、作業者ごとの動きにバラつきがあり、作業効率に大きく差が出てしまうことも少なくありません。

ものを「探す」「選ぶ」「持ちかえる」など、わずか1秒のムダが、生産性に大きく影響してしまうことも… 作業者によって生産数に差が出てしまうことを、単に「器用」「不器用」で片づけるのではなく、ムダを省き誰にでもできるように“作業を標準化”していくことが重要です。

そこで役立つのが、動作研究手法として知られる「サーブリッグ分析」です。

分析の目的は「作業手順を標準化」すること。作業者の動作からムダな動きを見つけ出し改善することで、作業効率のアップと作業者の負担軽減を実現します。

動作研究手法「サーブリッグ分析」とは

サーブリッグ分析(Therblig)は、20世紀初めにギルブレス夫妻によって考案された、動作研究における分析手法のひとつです。自身の名前であるギルブレス(Gilbreth)を逆から綴った造語で、人間の基本動作を「18種類」のサーブリッグに分類し分析する、古典的な動作研究として知られています。

セル生産におけるサーブリッグ分析では、作業者の動きを「使う」「探す」などの動作単位にまで分解し、ひとつひとつの動きを検証していきます。

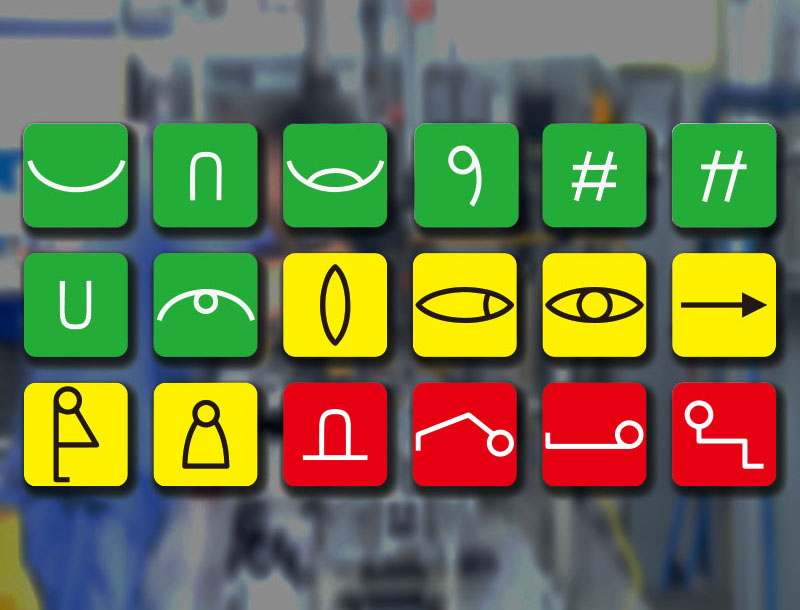

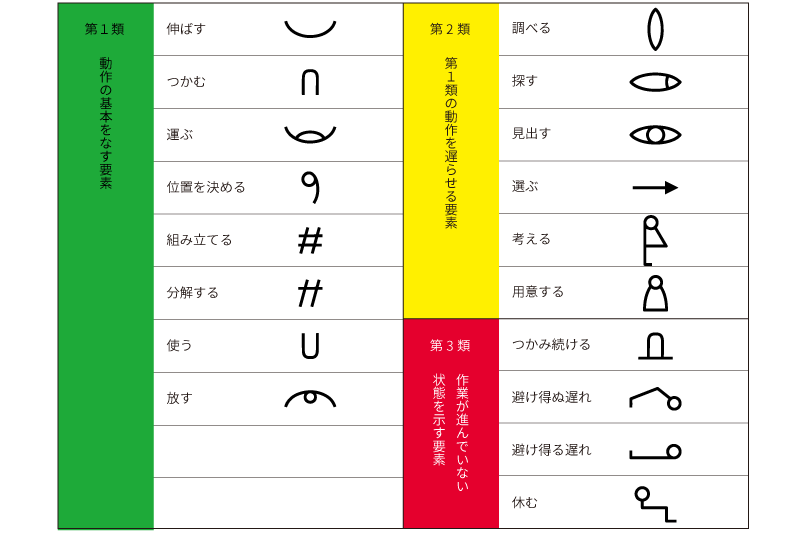

サーブリッグ記号について

サーブリッグ記号は、サーブリッグで定義された18種類の基本動作を記号化したものです。セル生産台での作業手順を観察し「サーブリッグ記号」に書き出すことで、ムダな作業を客観的に分析することができます。

サーブリッグ記号は、大きく3つの種類に分類されます。

〈第1類〉動作の基本をなす要素

〈第2類〉第1類の動作を遅らせる要素

〈第3類〉作業が進んでいない状態を示す要素

ムダな動きにつながる〈第2類〉を減らし、価値を生まない〈第3類〉をいかになくすかが、作業効率向上のカギとなります。

サーブリッグ記号〈第1類〉

第1類は、作業を進めるのに必要な動作です。

価値を生み出す「組み立てる」「分解する」「使う」の3つの要素が多いほど、効率的な作業となります。

サーブリッグ記号〈第2類〉

第2類は、第1類の動作を遅らせる傾向がある動作です。

できればなくしたい動作で、材料や工具、装置の置き方に問題がある場合に発生します。

作業手順にあわせたモノの配置や、効率的なツールの利用が重要です。

サーブリッグ記号〈第3類〉

第3類は、仕事が進んでいない状態を示す動作です。

両手動作のバランスや、U字型・フラワーセルなどで前後の工程とのつながりが悪い場合に発生します。

両手の動きは「同時に始めて同時に終わる」「左右対称に動かす」「動かす範囲を小さくする」などの対策が必要です。

サーブリッグ分析による、作業効率の改善例

部品の取り出しから、組立・除塵・検査・ストッカーに運ぶまでの一連の動作をサーブリッグ記号に書き出し、改善を行なった例です。

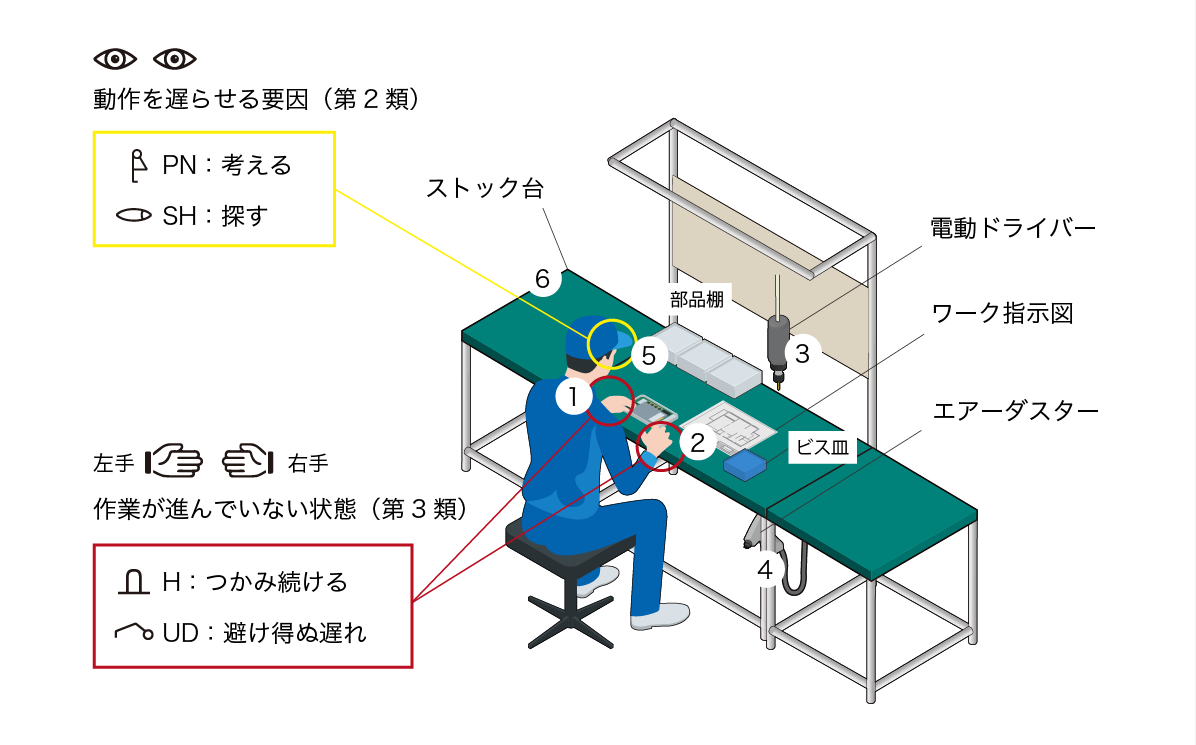

作業の改善前(ムダが多い)

(1)ワークを作業台に取り出す

(2)部品をワークに持ってくる

(3)部品を手で固定しながらネジを締める

(4)エアダスターで除塵する

(5)ワークを目視検査する

(6)ストック台にワークを置く

作業が進んでいない状態を示す第3類(赤)を観察すると、左手の動作の多くが「部品をつかみ続けているだけ」であることがわかります。両手の動きは「同時に始めて同時に終わる」「左右対称に動かす」などのバランスの検討が必要です。

また作業を遅らせる要因となる第2類(黄)では、「考える」「探す」などの動作がネックとなっています。

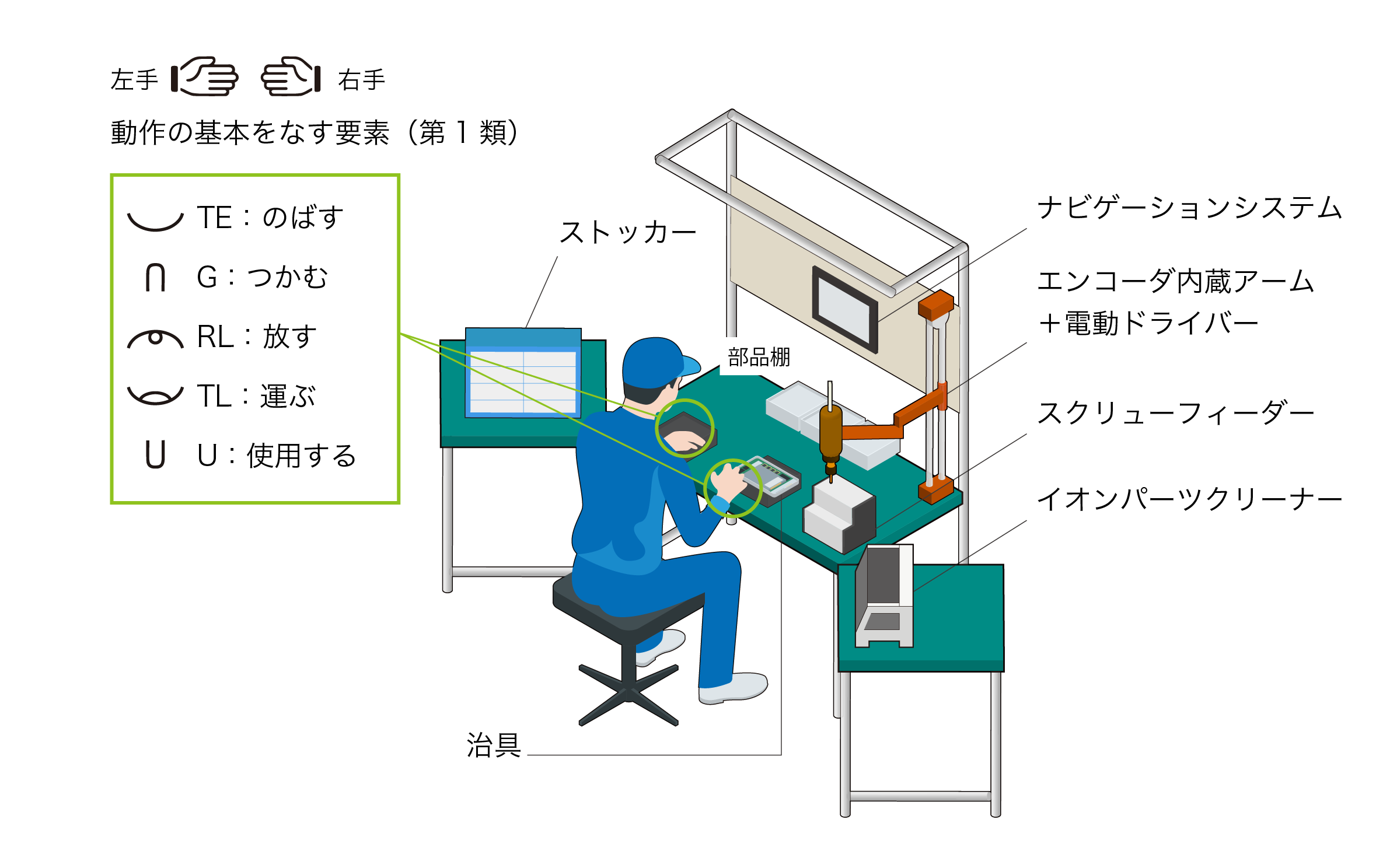

作業の改善後(効率を上げる治具を使用)

治具を設けてワークの取り出しを両手で行なうことで、第3類(赤)を削減し、大きな効率アップが図れました。

作業を遅らせる要因となっていた第2類(黄)の「考える」「探す」動作は、各種ツールの活用によって改善。「調べる」動作については、CCDカメラと連動させて人間の判断を最小限にすることも検討できます。

セル生産の作業効率の改善におすすめのツール

セル生産方式では、動作研究をもとに各種効率化ツールを組み合わせ、作業手順を削減することが重要です。ヒューマンエラーによるポカミスを防ぐことで、歩留まり向上や不良品削減にもつながります。

「正しい手順で電動ドライバーを移動した時だけ、次の手順に進められる」「治具にワークを正しくセットした時だけ、次の手順に進められる」など、動作研究にもとづいた作業手順をシステム化することがポイントです。

セル生産台で使われている「効率化ツール」についてご紹介します。

- ナビゲーションシステム〈DPC Touch – DOGA〉

作業手順をサポートするシステム。治具にワークを正しくセットするとシステムが稼働、ディスプレイが作業手順を表示し、「考える」動作を解消することができます。

組立工程のカウントや、ネジの本数管理も可能です。

- スクリューフィーダー〈VSF-5〉

工程に応じて必要なネジを供給するフィーダー。必要な時以外はネジを取り出すことができないため、ものを「探す」動作を解消することができます。

電動ドライバー〈VE-SOP〉との連動で、締め忘れなどのエラー管理も可能です。

- 電動ドライバー〈VE-SOP〉

出力信号付きの電動ドライバー。外部機器(PLC)との接続でトルクアップや締め付けエラーの管理ができ、各工程との連動が可能です。

- エンコーダ内蔵アーム

電動ドライバーを固定する補助アーム。ポジションコントロールシステムにより動作位置が4ポイントまで制御でき、ネジ締め位置の制御が可能です。

- イオンパーツクリーナー〈IPC-A4/V4〉

コンパクトな据え置き型で、生産台の横に置くことができる除塵装置。エアーダスターからの置き換えで、除塵に必要な手順を大幅に削減することができます。

動作研究で作業手順を見直してみよう

製造業で広く使われているサーブリッグ分析。古典的な手法だと思われがちですが、近年ではサーブリッグ記号の理論をロボットに応用し、協働ロボットによる効率的な生産ラインの研究が進むなど、その効果があらためて注目されています。

「探す」動作は本当に必要か?「考える」動作は短縮できないか?今一度、生産ラインを動作研究で分析で見直し、生産性向上につなげてみましょう。