- 特集

-

【JIMTOF特集】EVの軽量化にかかせないアルミのバリ取りを効率化

CO2排出削減に向け加速する、EV(電気自動車)の開発競争。2015年、国連サミットでSDGsが採択されて以降、EV開発の現場では自動車メーカーだけでなく、電機メーカーやベンチャー企業など、異業種からの参入が相次いでいます。 この特集では[JIMTOF2022 国際工作機械見本市]の開催にあわせ、今後あらたにEV向けのニーズが増えていく「アルミダイカスト」「樹脂成形」に関する効率化の事例を、2回に分けてお送りします。

目次

CO2排出削減に向け加速する、EV(電気自動車)の開発競争。2015年、国連サミットでSDGsが採択されて以降、EV開発の現場では自動車メーカーだけでなく、電機メーカーやベンチャー企業など、異業種からの参入が相次いでいます。

この特集では[JIMTOF2022 国際工作機械見本市]の開催にあわせ、今後あらたにEV向けのニーズが増えていく「アルミダイカスト」「樹脂成形」に関する効率化の事例を、2回に分けてお送りします。

〈第2回の記事はこちら〉

【JIMTOF特集】EVの軽量化にかかせない樹脂のゲートカットを効率化〈vol.2〉

アルミ部品によるEVの軽量化

EVは、これまでのエンジンやトランスミッションがなくなる一方、大容量のバッテリーを積むため車体が重く、ガソリン車と比べ、航続距離(1回あたりの充電/給油で走行できる距離)の短さが課題です。

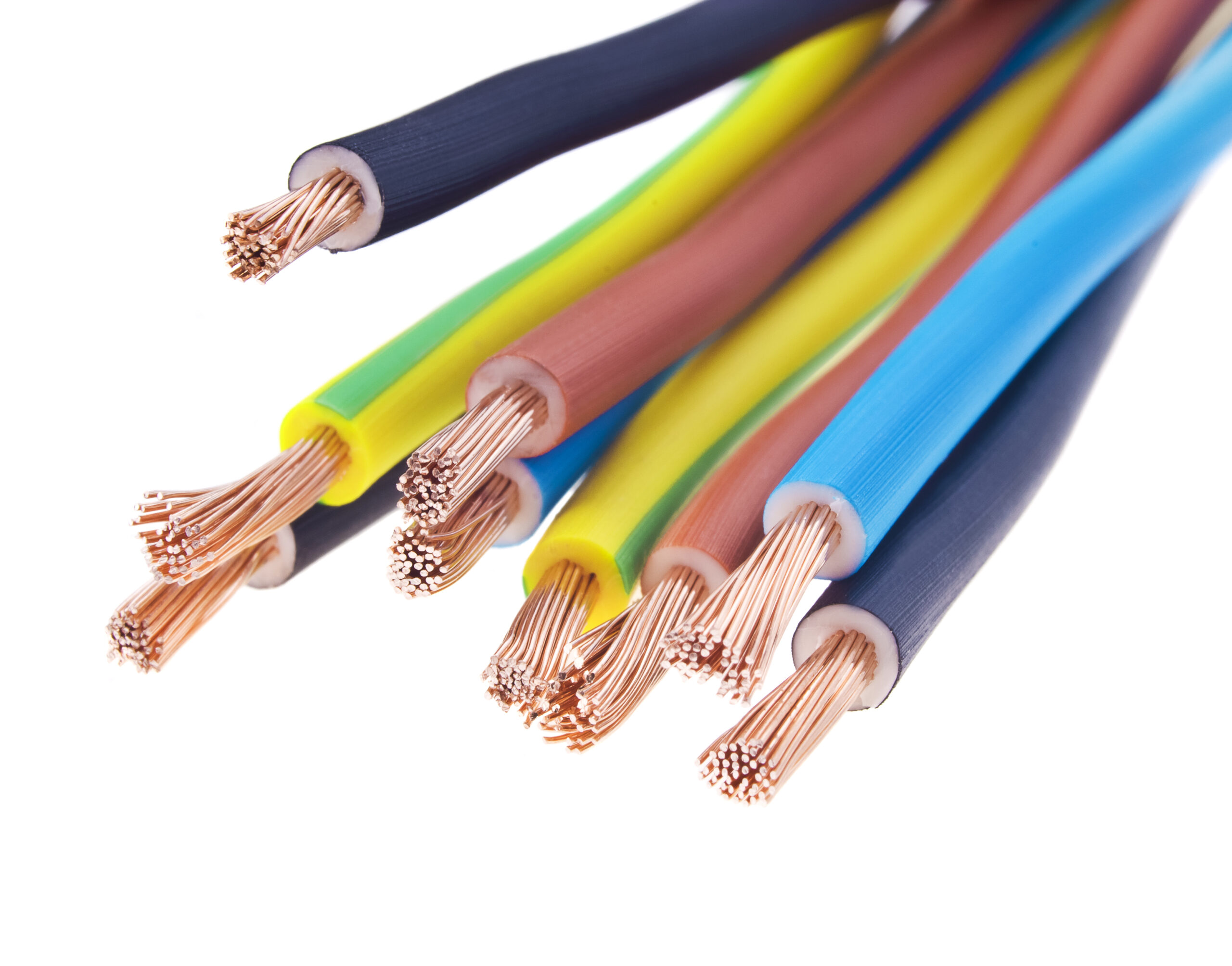

電費向上がEV普及のカギとなるなか、自動車部品メーカー各社では「部品の軽量化」が大きな開発テーマになっており、軽量化に向け、アルミや樹脂などの軽量素材へのシフトが進んでいます。

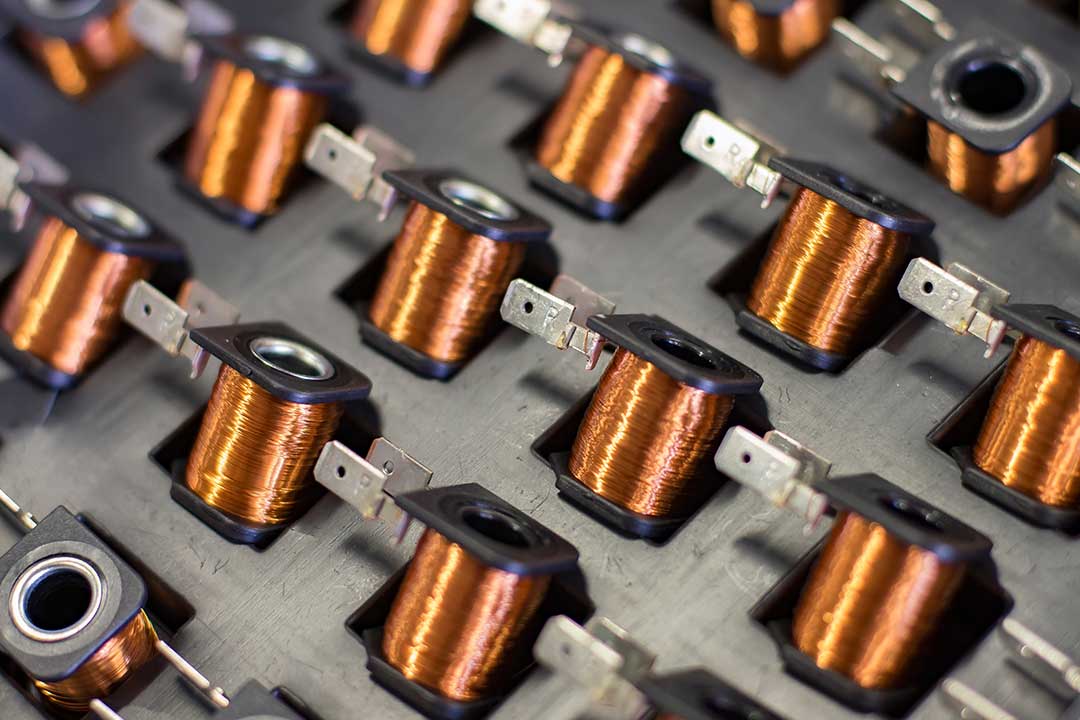

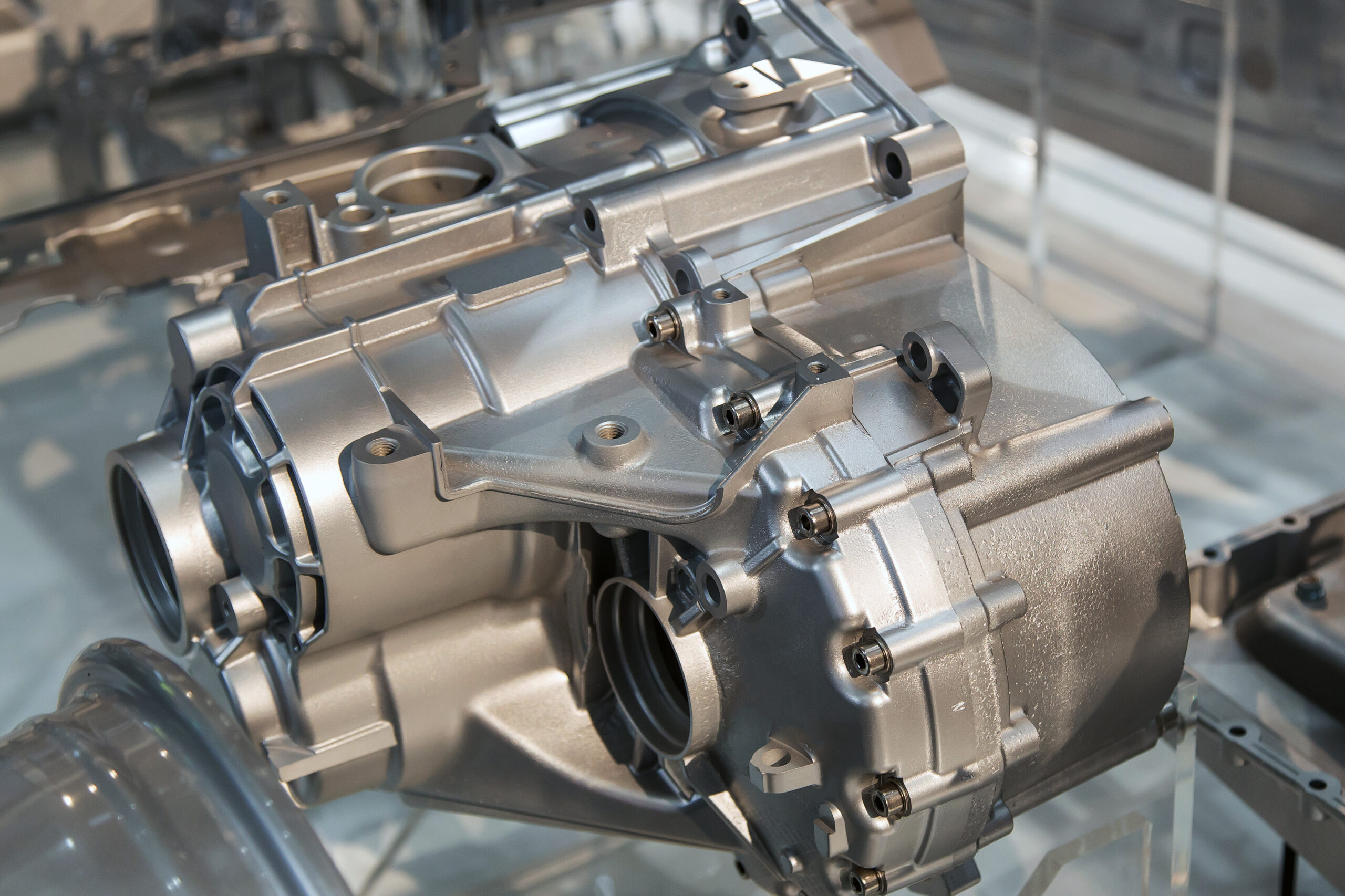

アルミは鉄に比べ比重が約1/3と軽く、車体部品に全面採用することで、25~30%ほどの軽量化が図れるといわれています。リサイクルしやすく環境負荷も低いため、動力・駆動系の部品や、バッテリーなどのカバーケース・モーターケースなど、さまざまな部品に採用されています。

またダイカスト技術の開発により、シャーシの成形や、アメリカの大手EVメーカーでは「メガキャスティング」とよばれる超巨大ダイカストマシーンを使ってボディを成形するなど、その用途は拡大しています。

アルミダイカストにおけるバリ取りとその種類

アルミダイカストは、700℃近い温度でアルミを融解し成形する加工法です。そのため、金型の熱膨張によって、型の分割面やエジェクターピンなどの入り組んだ箇所でバリが発生します。精度の高いダイカスト部品をつくっても、バリの発生はさけられないため、ダイカストにバリはつきものと考えて対策していく必要があります。

加工の現場では、マシニングセンタ内でのバリ取りや、ロボットアームを使ったバリ取りの自動化が推められていますが、多品種少量のためティーチング時間が確保できなかったり、セットジグが複雑になってしまい、やむを得ず手作業になってしまうことも少なくありません。

手作業でバリ取りを行う場合、二次的なバリが発生しにくい「ベルトサンダー」や、「軸付き砥石」による研削加工が一般的です。しかし研削加工は、砥粒の間に削りカスが詰まると研削力が失われ、研磨熱がこもることで製品の焼けや変形を起こすことがありました。そこで便利なのが「超硬ロータリーバー」です。

-01-2.png)

・マシニングセンタによるバリ取り

・ロボットアームによるバリ取り

・研削加工(ベルトサンダー/軸付き砥石)によるバリ取り

・超硬ロータリーバーによるバリ取り

超硬ロータリーバーによるバリ取りの課題

-02-2.png)

アルミカット用の超硬ロータリーバーは、効率よく削れる反面、ビビリや跳ねで部材を傷つけてしまったり、バリ取りの仕上げが悪くなってしまう課題があります。

特に穴部のバリ取りでは、バーが弾かれてしまい作業にならず、刃部が2点で同時接触すると大きく弾かれてしまい、カッターの欠けやシャンクの曲がりが発生… 加工中の折損は危険なため、作業効率が低下してしまいます。

EVの普及とともにアルミ部品のニーズが増えるなか、手作業によるバリ取りをいかに効率よく行うかが課題となっていました。

📌課題のポイント

-

- アルミダイカストのバリを、手作業で効率よく除去したい

- 超硬ロータリーバーによるビビリや跳ねを抑えたい

バリ取りの作業効率を「エアーマイクログラインダー」で向上

-03-2.png)

超硬ロータリーバーのビビリ・跳ねの原因は、カッター径にあわせた適正な回転数が得られていないことと、グラインダーの芯ぶれにあります。そこで採用されているのが「ストレート型マイクログラインダー」です。

ストレート型マイクログラインダーは、ダブルベアリングで軸を支える、軽量・コンパクトなグラインダー。高速回転で芯ぶれがなく、ビビリや跳ねを抑えながら、まるで機械加工のような精度の高いバリ取りを実現します。

国内で使われている超硬ロータリーバーにあわせて、シャンク3mm〈GT-MG55S/GT-MG55SAR〉とシャンク6mm〈GT-MG25S/GT-MG35SAR〉の2種類をラインナップしています。

芯ぶれ精度が高いグラインダーで、手作業によるバリ取りの効率化におこたえします。

📌解決のポイント

-

- 手作業による高効率のバリ取りが実現

- ビビリや跳ねを抑え、仕上げ精度が向上

マイクログラインダーの用途と刃形状について

-04.png)

・各種バリ取りに(先丸円筒形)

角際のバリ取りには、先丸円筒形の超硬ロータリーバーが最適です。先端が半球状になっており、先端Rにあった曲面のバリ取りができます。

・長穴や開口部のバリ取りに(円筒形)

長穴や開口部の入り組んだエッジのバリ取りには、円筒形の超硬ロータリーバーが最適です。刃部が2点で同時接触しないように、できるだけ細い径の超硬ロータリーバーを選定することが重要です。

・平面と直角面のバリ取りに(エンドカット型)

側柱や壁面の見切り板のような細長い平面のバリ取りには、エンドカット型の超硬ロータリーバーが最適です。工具先端にも刃があり、直角面のバリ取りを行うことができます。

ロボットアームにマイクログラインダーを取り付け、自動でバリ取りを行う場合にも最適です。

アルミに適した回転数について(参考データ)

超硬ロータリーバーによるバリ取りは、ワーク材質やカットの種類によって適した回転数が異なります。特にアルミの場合、回転数が速すぎると切削熱による刃の欠けや、シャンクの曲がりが発生してしまうため注意が必要です。

アルミに適した回転数は下記の通りです。

| 超硬ロータリーバー刃径 | ~3mm | ~6mm | ~10mm | ~12mm | ~16mm |

| メーカー推奨回転数(r.p.m) | 30,000~90,000 | 15,000〜65,000 | 10,000〜50,000 | 7,000〜35,000 | 6,000〜25,000 |

| シャンク3mm | GT-MG55SAR | – | - | – | – |

| シャンク6mm | – | GT-MG35SAR | – | – | |

| – | – | GT-MG25S | |||

EV向け部品加工に役立つ各種手持ち動力工具を出展

この記事では、EVの軽量化によって増加している、アルミダイカストのバリ取りについて紹介しました。

2022年11月8日より6日間に渡って開催される[JIMTOF2022 第32回日本国際工作機械見本市]では、現場の生産性向上に焦点をあて、EV向け部品加工に役立つ各種ツールを出展しています。金属加工の現場では、複合加工機やロボットを使った自動化がトレンドとなっていますが、まだまだ手作業による追加工やバリ取りも多いのが実情です。手持ち動力工具の選定でお困りの際は、ぜひベッセルのブース(東京ビックサイト 西ホール W3020)までご来場ください。