【課題解決】鉄道車両のアルミ部材の高効率切削が実現

近年、活用が広がるアルミニウム合金。ジュラルミンをはじめとしたアルミニウム合金は、軽量かつ強度を求められる航空宇宙部品や、車両・鉄道の分野で広く採用されていますが、一方でその加工には高い切削技術が求められます。

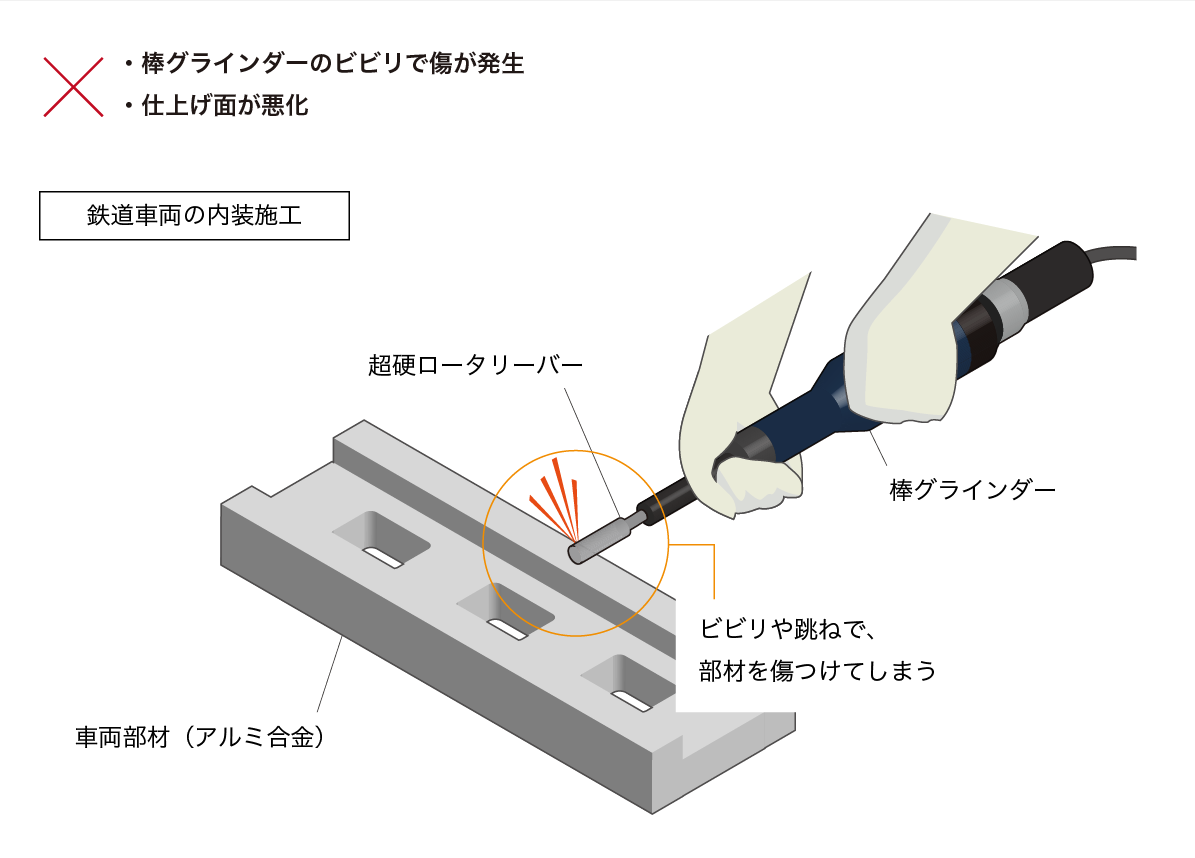

この記事では鉄道車両の内装施工における、アルミ部材の切削のお困りごとをご紹介します。

内装施工における棒グラインダーの課題

従来鉄道車両の製造では、車体と台座が溶接された後、車両内の「内装施工」と「装備品の製作」の工程に分かれて、同時並行で作業が進められます。

車両内のパネルや窓枠などの部材には、車体軽量化のためアルミニウム合金が多く採用されており、鋳造時のバリトリや溶接後の仕上げには、棒グラインダーが多く使われています。

しかし、棒グラインダーに取り付けて使われるアルミカット用の「超硬ロータリーバー」は、効率よく削れる反面、ビビリや跳ねで部材を傷つけてしまったり、仕上げ精度が悪くなってしまう課題がありました。

また穴を広げるためロータリーバーを挿入すると、バーが弾かれて作業にならず、特に刃部が2点で同時接触すると大きく弾かれてしまい、カッターの欠けやシャンクの曲がりが発生… 加工中の折損は危険が伴うため、作業効率が落ちていました。

📌課題のポイント

- 棒グラインダーによるビビリや跳ねを抑えたい

- 部材への傷を防ぎ、仕上げを精度よく行いたい

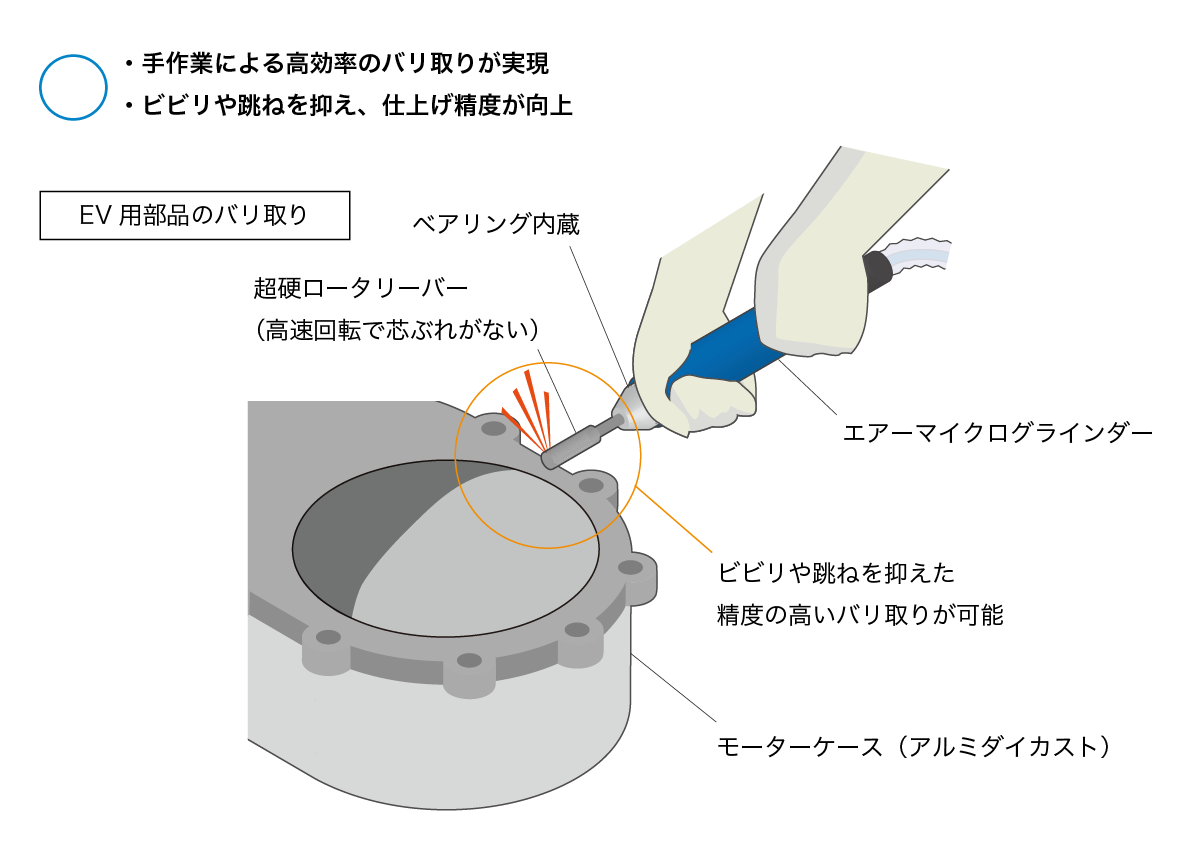

ビビリ・跳ねを抑えた切削を「エアーマイクログラインダー」で実現

超硬ロータリーバーのビビリ・跳ねの原因は、カッター径にあわせた適正な回転数が得られていないことと、棒グラインダーの芯ぶれにあります。

棒グラインダーは、もとは荒いバリを削るための工具で、鉄道車両のパネルや天井の仕上げ、窓枠加工などのアルミニウム合金の精密加工には向いておらず、現場ではこれまで、作業者が苦労しながら使いこなしているのが現状でした。

そこで採用されているのが「ストレート型マイクログラインダー」です。

ストレート型マイクログラインダーは、ダブルベアリングで軸を支える、軽量・コンパクトなグラインダー。高速回転で芯ぶれがなく、ビビリや跳ねを抑えながら、まるで機械加工のような精度の高い高効率の切削を実現します。

国内で使われている超硬ロータリーバーにあわせて、シャンク3mm〈GT-MG55SAR〉とシャンク6mm〈GT-MG25S/GT-MG35SAR〉の2種類をラインナップしています。

芯ぶれ精度が高い高効率なグラインダーで、現場の生産性向上におこたえします。

📌解決のポイント

- ビビリや跳ねを抑えた、高効率の切削が実現

- 部材への傷を防ぎ、仕上げ精度が向上

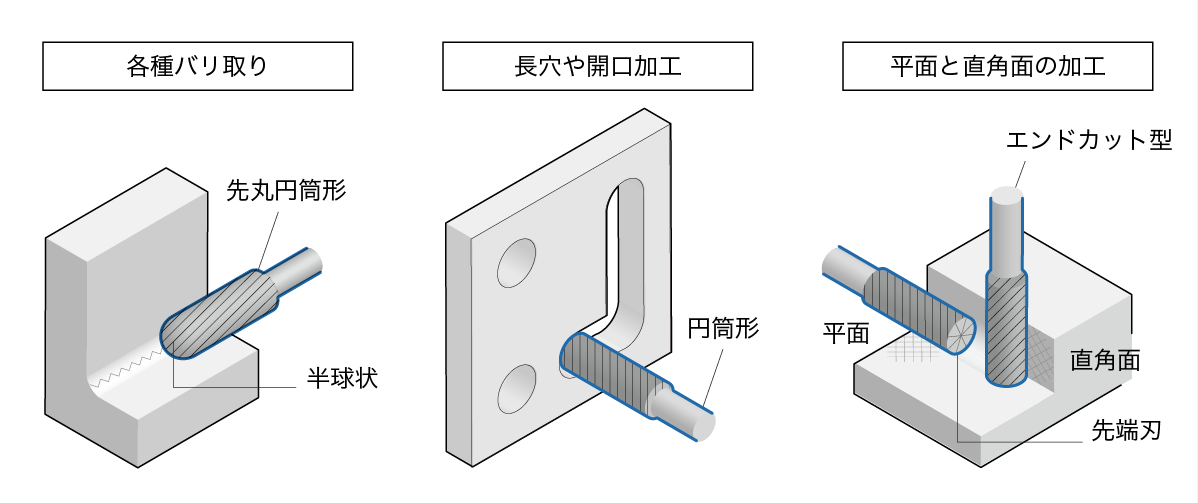

マイクログラインダーの用途と刃形状について

・各種バリ取りに(先丸円筒形)

溶接後の角際のバリトリには、先丸円筒形の超硬ロータリーバーが最適です。先端が半球状になっており、先端Rにあった曲面加工ができます。

・長穴や開口加工に(円筒形)

吹き出し口などの開口には、先端が平らな円筒形の超硬ロータリーバーが最適です。エアードリルで四隅に穴をあけ、外周刃で切削することで穴を広げることができます。

隣の穴とつなげて長穴にする場合は、刃部が2点で同時接触しないように、細い径の超硬ロータリーバーを選定してください。

・平面と直角面の加工に(エンドカット型)

側柱や壁面の見切り板のような細長い平面の加工には、エンドカット型の超硬ロータリーバーが最適です。工具先端にも刃があり、直角面を切削することができます。

アルミニウム合金に適した回転数について(参考データ)

超硬ロータリーバーによる切削は、ワーク材質やカットの種類によって適した回転数が異なります。特にアルミニウム合金の場合、回転数が速すぎると切削熱による刃の欠けや、シャンクの曲がりが発生してしまうため、注意が必要です。

アルミニウム合金に適した回転数は下記の通りです。

| 超硬ロータリーバー刃径 | ~3mm | ~6mm | ~10mm | ~12mm | ~16mm |

| メーカー推奨回転数(r.p.m) | 30,000~90,000 | 15,000〜65,000 | 10,000〜50,000 | 7,000〜35,000 | 6,000〜25,000 |

| シャンク3mm | GT-MG55SAR | – | - | – | – |

| シャンク6mm | – | GT-MG35SAR | – | – | |

| – | – | GT-MG25S | |||

関連商品

お問い合わせフォーム

本記事についてのお問い合わせは、下記のフォームからご連絡ください。

課題解決事例は課題解決のための皆様の「気付き」となればと考えています。更なる改善案などがございましたら是非とも共有させていただきたいと存じます。

掲載に関しては都度、ご確認の上追加掲載させていただきます。