- 特集

-

【IPF Japan特集】射出成形の生産性向上に役立つ課題解決例まとめ

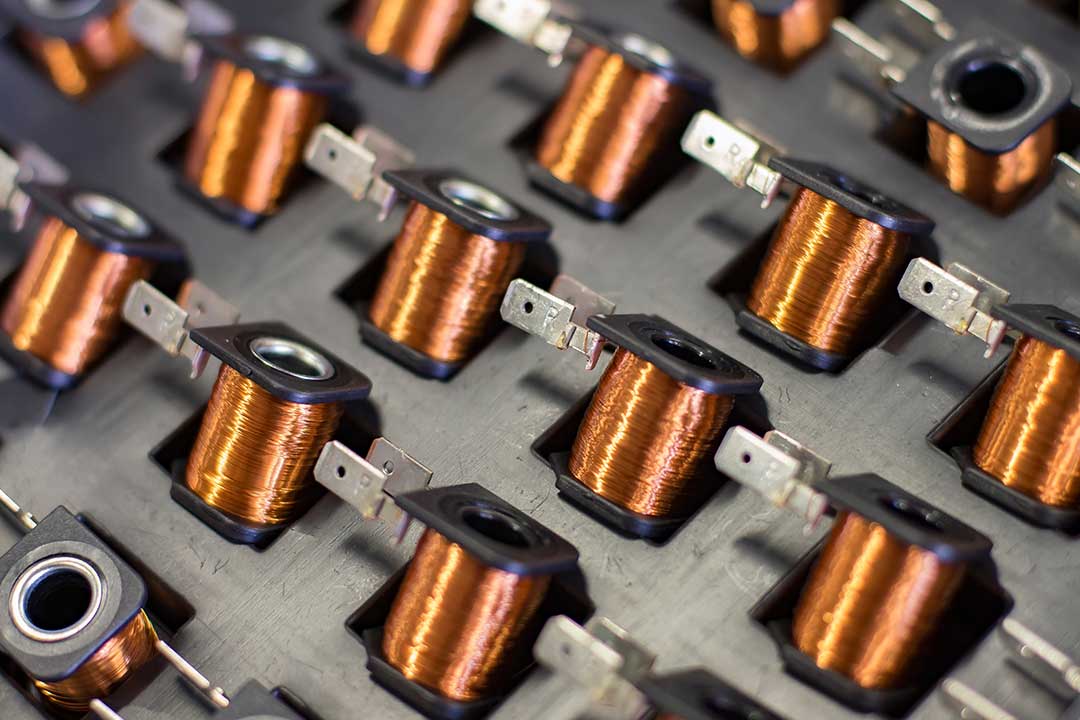

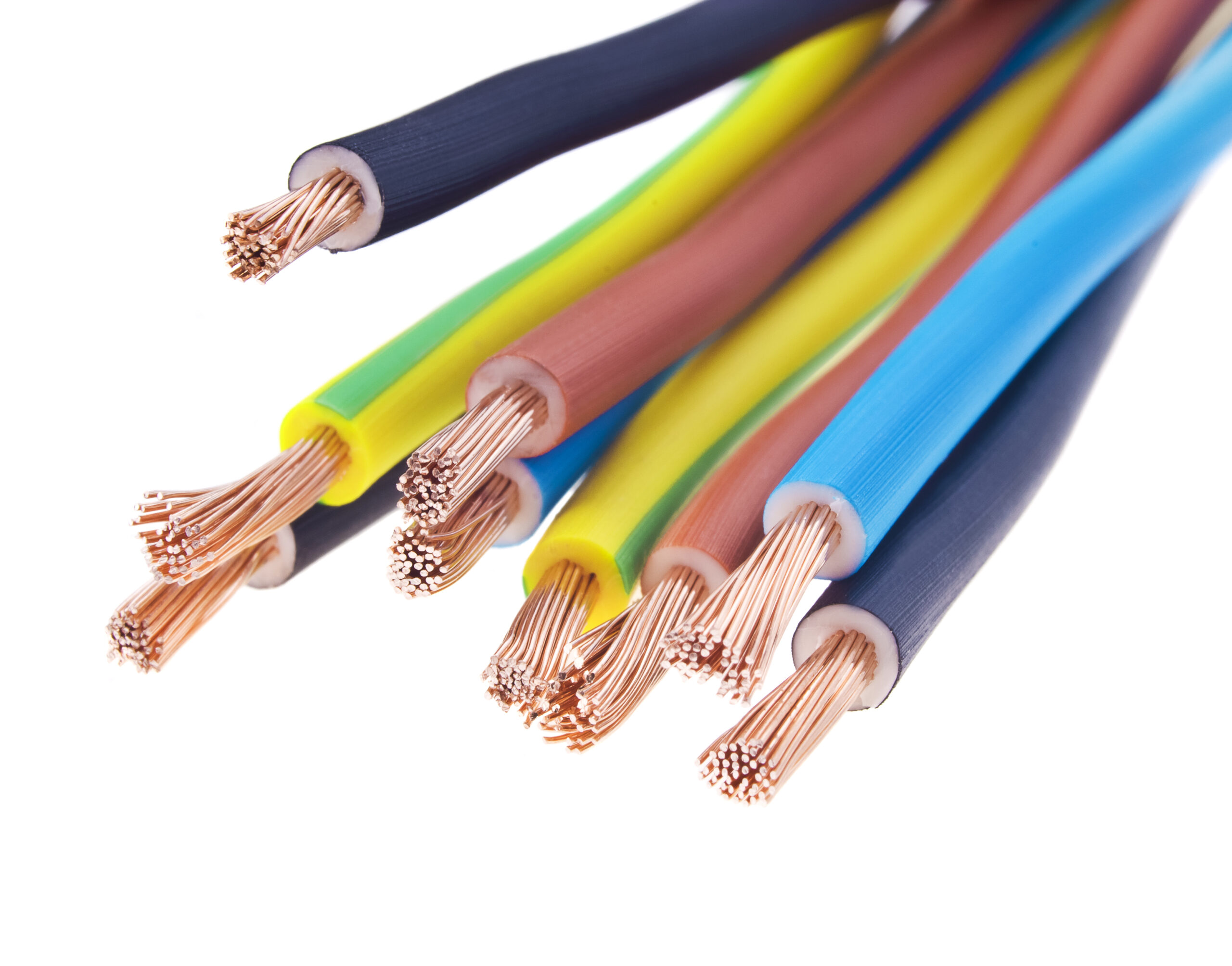

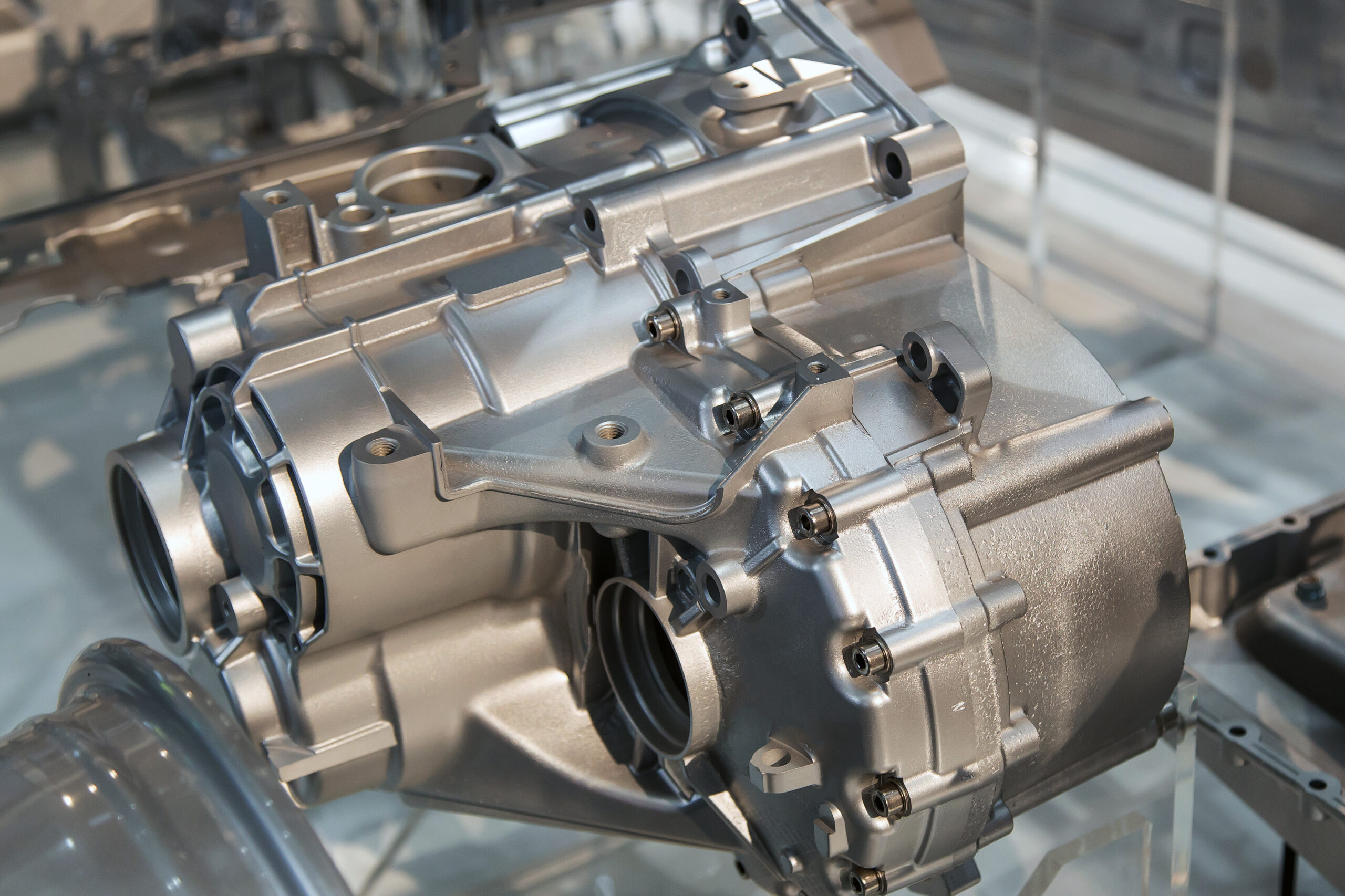

プラスチック部品の量産に欠かせない射出成形。スマホ・電子機器向けの精密な樹脂部品や、自動車のEV(電気自動車)化にともなう軽量な樹脂部品の需要が高まるなか、樹脂成形のニーズもますます増加しています。 この特集では[IPF Japan2023 国際プラスチックフェア]の開催にあわせ、多品種少量生産が求められる射出成形の「生産性向上」に関する課題解決例をご紹介します。

プラスチック部品の量産に欠かせない射出成形。スマホ・電子機器向けの精密な樹脂部品や、自動車のEV(電気自動車)化にともなう硬質な樹脂部品の需要が高まるなか、樹脂成形のニーズもますます増加しています。

この特集では[IPF Japan2023 国際プラスチックフェア]の開催にあわせ、多品種少量生産が求められる射出成形の「生産性向上」に関する課題解決例をご紹介します。

射出成形のトレンドは「多品種少量生産」

自動車や電子機器・家電などの分野では、ユーザーニーズの多様化によって製品ライフサイクルが短くなっており、射出成形の現場でも、多品種少量生産が求められるようになっています。

もともと大量生産を得意とする射出成形ですが、多品種少量生産では、金型交換やゲートカット、搬送などの前後の工程が生産性を大きく左右します。また小ロットで歩留まりを改善するためには、さらなる品質管理も求められます。

人手不足が深刻化する現場では、最新の射出成形機の導入だけでなく、その前後の工程をいかに見直し、生産性向上を図るかが大きなテーマとなっているのです。

射出成形の流れと各工程の課題

射出成形の基本的な流れは、「①樹脂を溶かす」「②金型に充填する」「③圧力をかけて固める」の3つです。そしてその前後には、金型交換・取り出し・ゲートカット・搬送などの工程があります。

射出成形の生産性向上では、この前後の各工程の課題を把握し、改善していくことが重要になります。

〈射出成形の前後の各工例〉

〈各工程の課題と解決例〉

金型交換における課題と解決例

従来の課題

多品種少量生産で生産性を上げるためには、効率的な金型交換が不可欠です。

しかし成形品によっては、作業者による金型交換に手間取り、射出成形機の稼働時間よりも段取り時間の方が長くなってしまうことがありました。

課題解決例

小さな成形品の場合、金型の型開きストロークが小さく、一般的な動力工具が入りづらいことがあります。特に金型の段取り回数が多い多品種少量生産では、小さくて使い勝手の良いツールの選定が、生産性を左右します。

そこで採用されているのが、コンパクトで扱いやすい「エアーインパクトレンチ」です。金型の狭いスキマにも差し込むことができ、手作業にくらべて迅速に金型交換を行うことができます。

取り出し工程における課題と解決例

従来の課題

射出成形後の製品は、金型からエジェクターピンで押し出され、ストッカーへ落下します。

しかし電子部品などの小さくて軽い成形品は、静電気の影響でキャビティ(稼働側の金型)にへばりついたまま、落下しないことがありました。

成形品が排出されないと、再び金型が閉じたときに成形品を噛みこんでしまい、ラインストップや金型破損の原因になってしまいます。

課題解決例

小さな成形品は静電気が溜まりやすく、樹脂によっては離型剤などの溶剤が使えないため、金型から剥がれにくいことがありました。

そこで採用されているのが、静電気除去装置「イオナイザー」です。

金型の上からイオン化エアを噴射することで、金型が開くときに発生する静電気を除去し、剥がれにくい小さな成形品を確実に排出することができます。

ゲートカット工程における課題と解決例

従来の課題

多種少量生産のゲートカットでは、コストがかかる「金型内カット」や「ホットランナー」から、成形後にゲートカットをする手法に変更するケースが増えています。そこで課題となっているのが、ゲートカットの自動化です。

一般的にゲートカット工程は、作業者が手作業で行うことが多く、生産性向上の妨げとなっていました。

課題解決例

射出成形では、材質や形状によっては成形後にゲートカットを行なわなければならないケースが多々あります。

そこで採用されているのが、スライド式の「エアーニッパー」です。

省スペースのエアーニッパーをチャック盤に取り付けることで、サイドゲート・フィルムゲート・ダイレクトゲートなどのゲートカット工程を自動化することができます。

搬送工程における課題と解決例

従来の課題

取り出し機によって取り出されたカップやトレーなどの成形品は、ベルトコンベアに移され包装工程へと搬送されます。その際、静電気が原因で容器どうしが反発してしまい、スタッキング(積み重ね)不良になることがありました。

スタッキングが正しくできていないと、静電気によって容器の内側にホコリが付着してしまい、異物混入の原因にもなってしまいます。

課題解決例

スタッキング不良は、特に軽い成形品で起こりやすく、同じ極性(プラスとマイナス)の静電気が容器に蓄積することで発生します。

そこで採用されているのが、静電気除去装置「イオナイザー」です。コンベアの上からイオン化エアを送風することで、容器に帯びた静電気を除電しスタッキング不良とホコリの混入を防止します。

ストックにおける課題と解決例

従来の課題

ストッカーに溜められた成形品は、微量な静電気を帯びていますが、数百個から数千個といった成形品を溜めるストッカーでは、大きな帯電となってしまいます。

帯電した成形品は周辺のホコリを引き寄せたり、作業者が次工程に搬送する際、大きな電撃が発生し作業に支障をきたすことがありました。

課題解決例

ストッカーに数百個から数千個もの成形品が溜まると、大きな帯電が発生しさまざまなトラブルを引き起こします。

そこで採用されているのが、静電気除去装置「イオナイザー」です。ストッカーの上に設置し、落下する成形品に向けてイオン化エアを送風することで、溜まった静電気を除去し、ホコリの混入や作業者への電撃を防ぐことができます。

樹脂リサイクルにおける課題と解決例

従来の課題

粉砕機のホッパー内に残った樹脂をそのままにしてしまうと、次の樹脂を粉砕した際に「混色」や「混材」の原因となるため、ペレット回収後は作業員がホッパー内をすべて清掃しています。

しかし、静電気によってランナーの破片や樹脂粉がホッパー内壁にこびりついてしまい、ブラシやエアダスターでも除去が難しく手間がかかっていました。

課題解決例

静電気の原因は、カッターとランナーが擦れあうことで発生する摩擦帯電です。樹脂は絶縁体のため静電気が逃げず、次工程でさまざまな問題を引き起こします。

そこで採用されているのが、静電気除去装置「イオナイザー」です。カッターの下からイオン化エアを送り込み、除電しながら樹脂粉を吹き飛ばすことで、掃除の作業効率が上がります。

射出成形の生産性向上におすすめの製品

エアーニッパー

エアーニッパーは、圧縮エアを動力源としたエアツールです。樹脂や金属の切断、穴あけ、かしめなどの作業を、強力なエアの力で効率的に行うことができ、ものづくりの現場で広く使われています。

射出成形では、硬質樹脂や複雑な成形品のゲートカット工程で活躍しています。

近年ではEVの軽量化によって、ポリプロピレン・ポリウレタン・POM・ABSなどの汎用樹脂のインジェクション成形の需要が増加し、エアーニッパーのニーズも高まっています。

イオナイザー

イオナイザーは、プラスとマイナスのイオンを生成し、圧縮エアやファンでイオンを送風する静電気除去装置です。帯電したワークの表面にイオンを送り込むことで、電位を中和させて除電します。

射出成形では、成形時の静電気によるホコリの付着を防ぐだけではなく、成形品の歩留まり低下や作業者への電撃を防ぐのに活躍しています。コンパクトな本体で、射出成形機への後付けも簡単です。

- 基礎知識

- イオナイザーの仕組みと種類、課題解決例

射出成形に役立つエアーニッパー/イオナイザーを出展

この記事では、射出成形の各工程の課題とその解決提案についてご紹介しました。

2023年11月28日より5日間に渡って開催される[IPF Japan 2023 国際プラスチックフェア]では、現場の生産性向上に焦点をあて、射出成形の現場で使われる「エアーニッパー」と「イオナイザー」を出展しています。ワークを持参くださいましたら、その場でカット実演も行うこともできます。

射出成形の生産性向上でお困りの方は、ぜひベッセルのブース(幕張メッセ 小間No.20403)までご来場ください。