- 特集

-

【JIMTOF2024特集】金属加工における現場の生産性向上まとめ

少子高齢化によって働き手が減少しています。特に重作業のイメージがあり、敬遠されがちな金属加工では、深刻な人手不足に陥っている現場も少なくありません。そこで急務となっているのが、各工程における効率化です。この特集では、JIMTOF2024〈日本国際工作機械見本市〉の開催にあわせ、金属加工の生産性向上に関する課題解決事例をご紹介します。

少子高齢化によって働き手が減少しています。特に重作業のイメージがあり、敬遠されがちな金属加工では、深刻な人手不足に陥っている現場も少なくありません。そこで急務となっているのが、各工程における効率化です。

この特集では、JIMTOF2024〈日本国際工作機械見本市〉の開催にあわせ、金属加工の生産性向上に関する課題解決事例をご紹介します。

生産性向上が急がれる背景

金属加工で生産性向上が求められる背景には、いくつかの要因があげられますが、特に大きな要因となっているのが「人手不足」と「多品種少量生産」です。

今、製造業全体で若年層の働き手が急速に減少しています。現場では深刻な人手不足によって、生産ラインの維持が厳しい状況も見られます。さらに消費者ニーズの多様化によって、これまでの量産体制では生産が難しくなっており、生産性向上が急務となっているのです。

金属加工における生産性向上の事例

工作機械に関連した周辺作業に関するツールを中心に、金属加工における生産性向上の事例ご紹介します。

金属カットにおける生産性向上

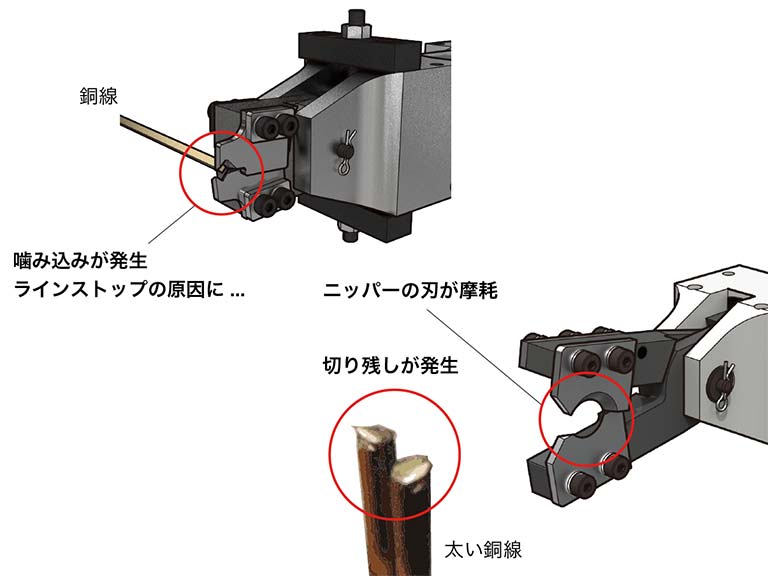

金属カットの現場では、装置の小型化や金属線の太径化によって、これまでの自動機用のニッパーでは対応しきれない場面も増えており、カスタマイズ性が高く切断寿命の高いニッパーが求められています。

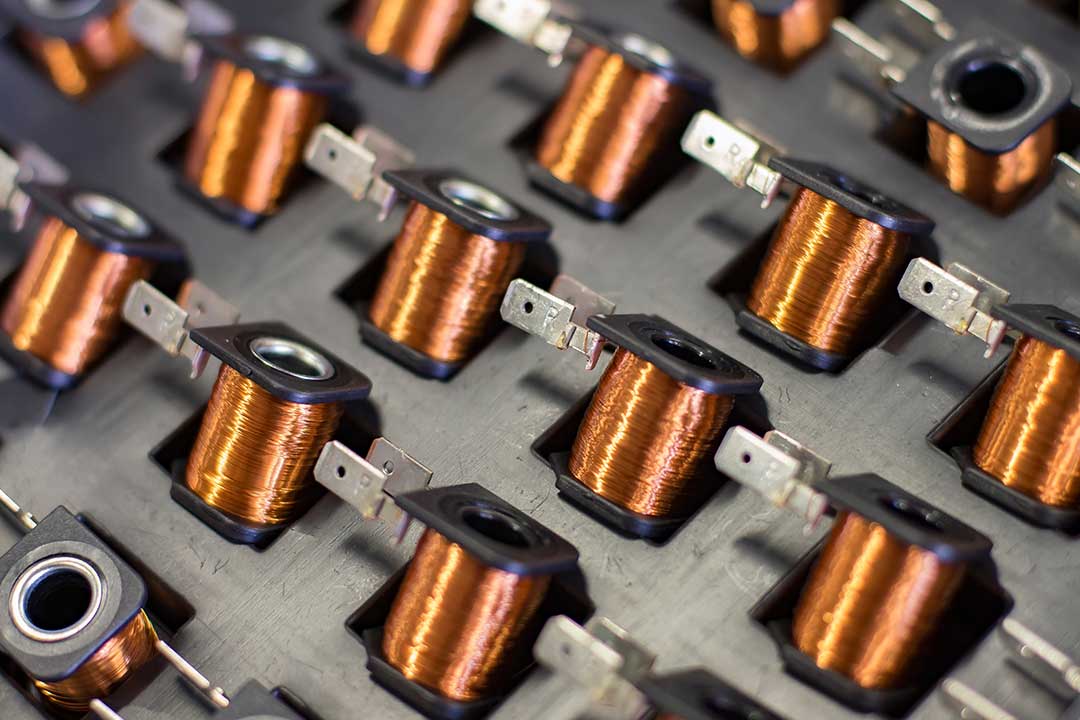

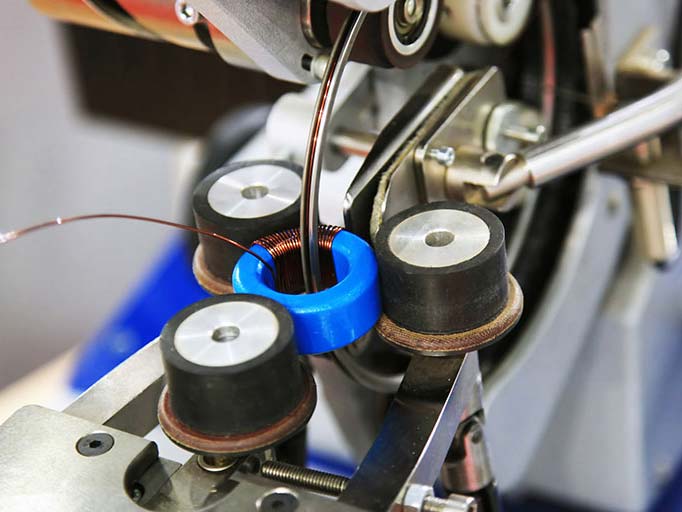

巻線機の銅線カット

巻線工程

課題の例

モーター製造において、性能を大きく左右するのが、コイルの芯に銅線を巻きつける「巻線工程」です。巻線はコイルに電磁石の機能を持たせる重要な工程ですが、その銅線のカットでは、銅線を噛み込みんでしまい、切断不良やラインストップが発生するなどさまざまな課題が発生しています…

そこで採用されているのが、カスタマイズ性の高い「エアーニッパー」です。

- 解決例はこちら

- 巻線工程のカットにおける切断不良を解決

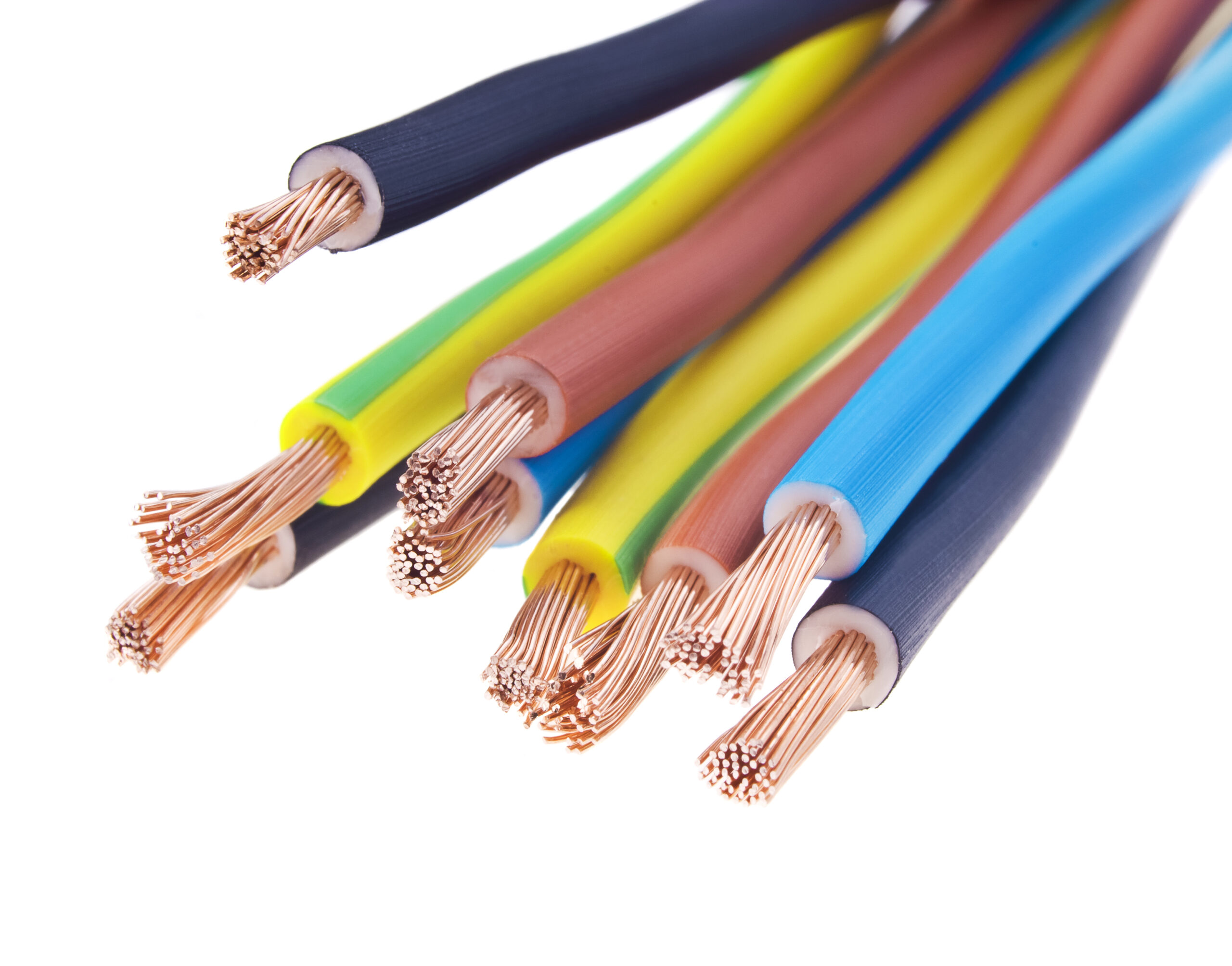

溶接ワイヤーのカット

ロボットによるアーク溶接

課題の例

ロボットによるアーク溶接では、ワイヤー先端に溶けた金属が付着してしまうことがありました。特に自動車部品の肉盛に使われるワイヤーは、強度を保つため太径のものが多く、ワイヤーを巻き戻す際に装置内に引っ掛かると、ラインストップの原因になってしまいます…

そこで採用されているのが「エアーニッパー」です。

- 解決例はこちら

- 溶接ワイヤーカットの課題解決例

樹脂加工における生産性向上

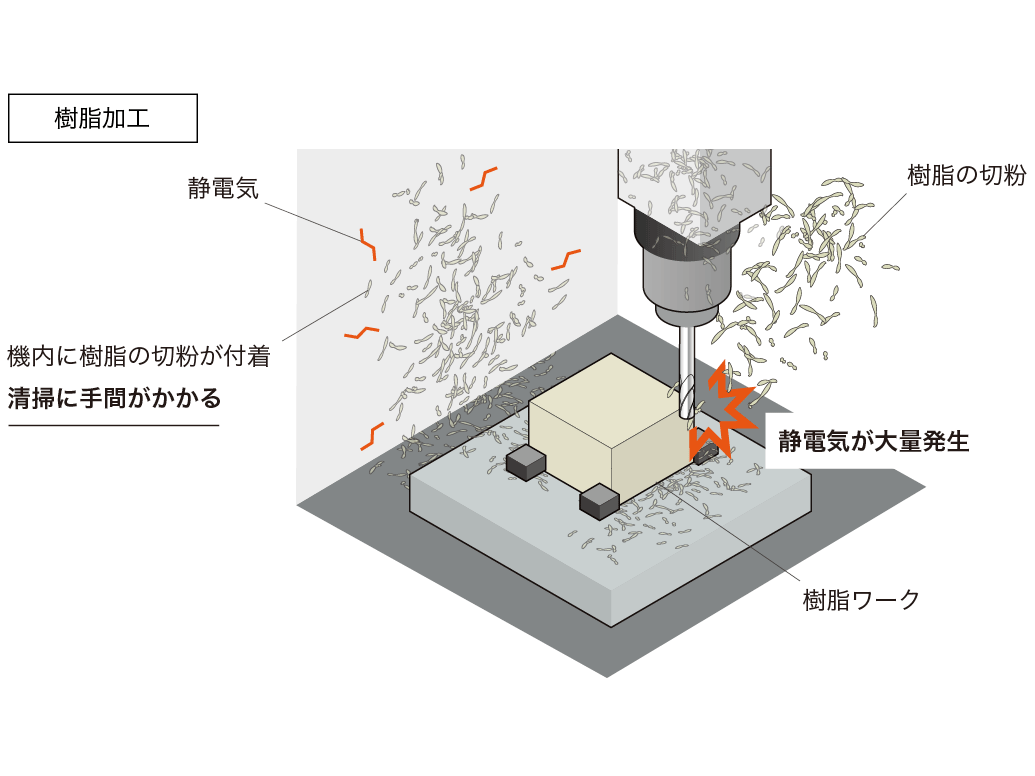

試作や小ロットの加工で行われる樹脂加工。近年では、部品の軽量化やコストダウンのため、鉄から樹脂へ置き換えるケースも増えており、樹脂加工のニーズも増加しています。

樹脂の切削

樹脂のドライ加工

課題の例

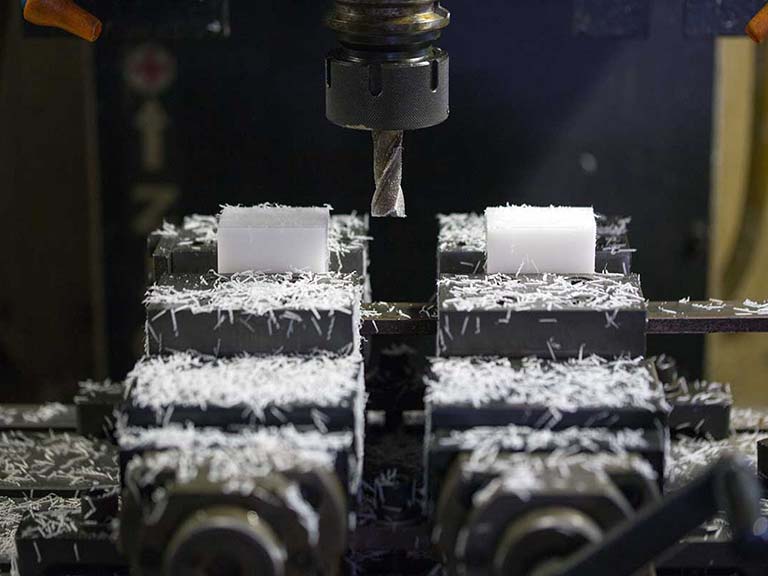

一般的に試作など一品ものの樹脂製品は、マシニングセンタなどの工作機械を使い、切削加工で削り出されます。しかし、切削油を使わないドライ加工のため、ワークと刃物の摩擦によって静電気が大量発生。ツールホルダーやノズル、機内の壁面に樹脂の切粉が付着してしまう課題がありました…

そこで採用されているのが「静電気除去ハイパワーノズル」です。

- 解決例はこちら

- 樹脂切削の課題解決例

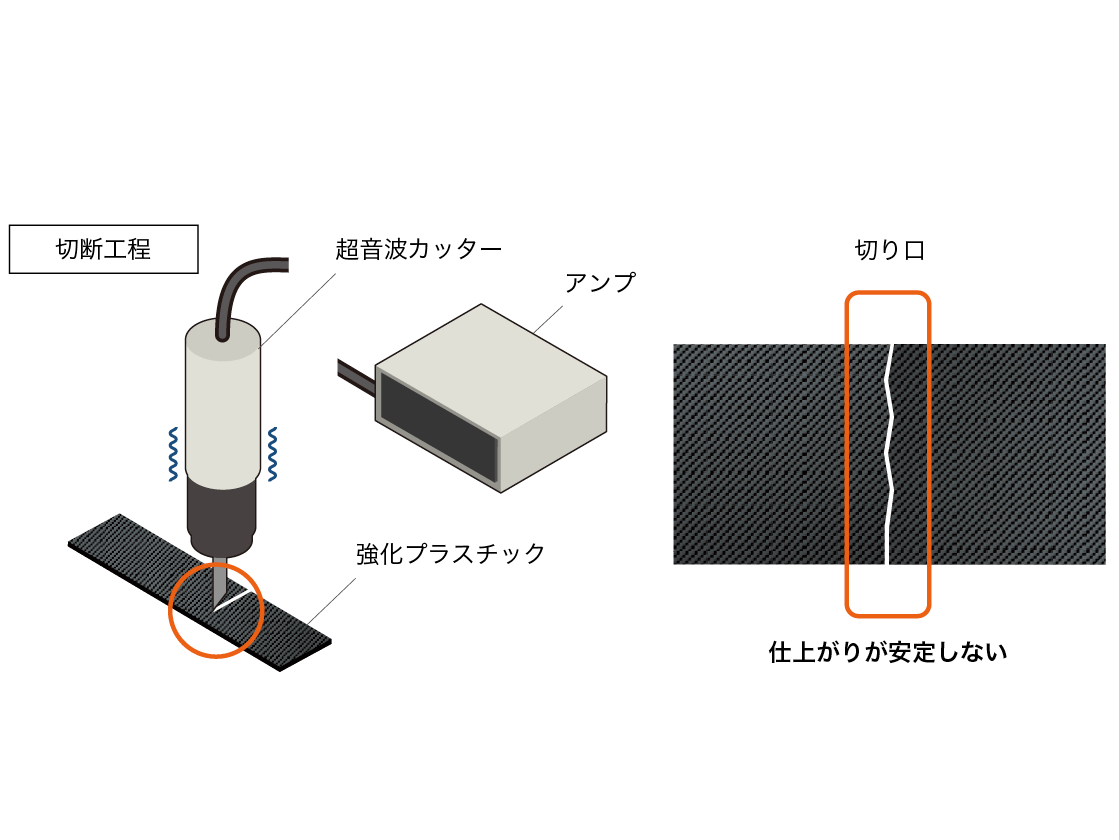

強化プラスチックの切断

EVなどに使われる強化プラスチック

課題の例

超音波カッターを使った強化プラスチックの切断では、切り口の仕上がりが安定せず、品質にバラつきが発生してしまうことがありました。自動機に使われるエアーニッパーでは、強化プラスチックにはパワー不足のため、まったく歯が立ちません…

そこで採用されているのが「ヒートエアーニッパー」です。

- 解決例はこちら

- 強化プラスチック切断の課題解決例

手作業の生産性向上

金属加工の自動化が進んでいますが、加工後の手直しや自動化するほどでもない少量生産では、効率的な手持ち工具のニーズもまだまだ健在です。

バリ取り

後工程のバリ取り

課題の例

後工程のバリ取りは、ワークを出し入れする工程が多くなるため効率が悪く、バリ取り自体にも時間がかるため、現場では「フライス加工後、すぐにバリ取りを行ないたい」「機械加工の工程を工夫し、その場で仕上げたい」などの課題がありました…

そこで採用されているのが「エアーマイクログラインダー」です。

- 解決例はこちら

- バリ取りの課題解決例

検査工程

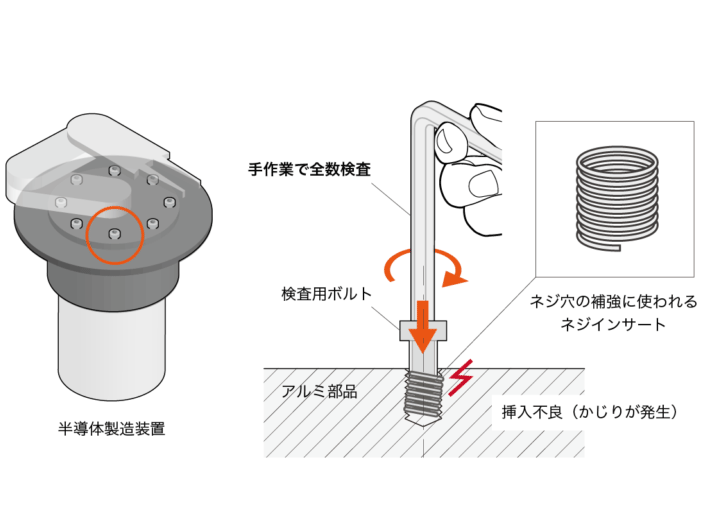

ネジインサートの下穴検査

課題の例

ネジインサートの下穴検査では、実際のボルトを挿入して、ネジがスムーズに通るかを手作業で全数検査することがあります。しかし現場では、省力化を進めるなか検査工程がボトルネックになっており、作業者の負担を減らしたいとの声がありました…

そこで採用されているのが「電ドラボール」です。

- 解決例はこちら

- 検査工程の課題解決例

タップ加工

大きな板金のタップ加工

課題の例

工作機械では工具が届かないような、大きな板金のタップ加工では、手持ちのタップ機が使われることがあります。しかし一カ所でも斜めにタップを切ってしまうと、加工不良になってしまい取り返しがつきません。大きなワークになるほど、手が届きにくくなりバランスが崩れてしまいます…

そこで採用されているのが「ツールアーム」です。

- 解決例はこちら

- タップ加工の課題解決例

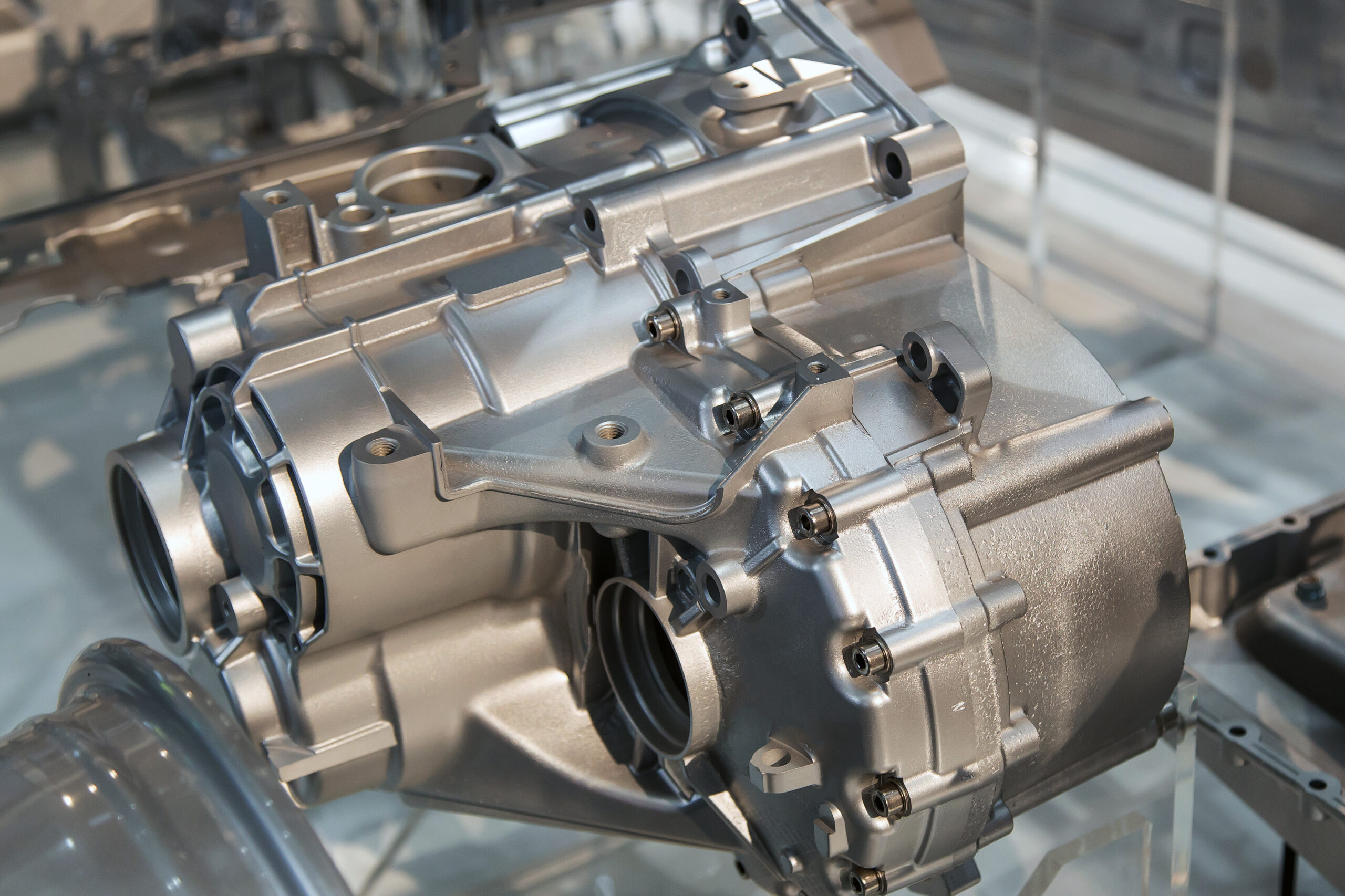

エンジン製造における生産性向上

EVシフトが進む一方、まだまだエンジンの製造も続いています。エンジン製造は、NCでは自動化できない職人技や手作業に頼る工程もまだまだ多く、より効率的で生産性の高い手持ち工具が求められています。

金型の研磨

肉盛後のポート研磨

課題の例

エンジン金型の肉盛後のポート研磨は、エンジンの吸気と排気効率を左右する重要な工程です。研磨は、軸付き砥石を装着したグラインダーを使って手作業で行われますが、限られた熟練作業者でしか研磨できず、生産性が上がらない課題がありました…

そこで採用されているのが「ハンドフリーアーム」です。

- 解決例はこちら

- 金型研磨の課題解決例

砂型のバラシ

エンジン用砂型のバラシ作業

課題の例

エンジン用砂型のバラシ作業では、鋳物に付着した砂を手作業で取り除きますが、複雑なエンジンの鋳物では、入り組んだ隙間に砂が残ってしまうことがありました。特にマニホールドなどの中空製品は、管内部に砂が詰まってしまいスムーズに抜くことができません…

そこで採用されているのが「エアーハンマー」です。

- 解決例はこちら

- 砂型バラシの課題解決例

金属加工の生産性向上におすすめの製品

エアーニッパー

エアーニッパーは、圧縮空気を動力源としたエアツールです。樹脂や金属の切断、穴あけ、かしめなどの作業を、強力なエアの力で効率的に行うことができ、ものづくりの現場で広く使われています。

金属加工では、モータコイルの銅線カットや太径化する電線のカット工程で活躍しています。近年ではEVの軽量化で強化プラスチックの需要が増え、エアーニッパーによる切断も増加しています。

イオナイザー

イオナイザーは、プラスとマイナスのイオンを生成し、圧縮エアやファンでイオンを送風する静電気除去装置です。帯電したワークの表面にイオンを送り込むことで、電位を中和させて除電します。

樹脂切削では、エンドミルと樹脂ワークの摩擦により発生する静電気を除去し、切削くずの付着を防ぎます。コンパクトな本体で、エアーダスターからの置き換えや機械への後付けも簡単です。

- 基礎知識

- イオナイザーの仕組みと種類、課題解決例

エアーマイクログラインダー

エアーマイクログラインダーは、金属のバリ取りや面取りに使われる、軽量・コンパクトなエアツールです。金型の補修や細部の加工にも使われ、奥まった箇所や狭い箇所の作業に最適です。

芯ぶれ精度が高く、ビビリや跳ねを抑えながら、まるで機械加工のような精度の高いバリ取りを実現します。

- 基礎知識

- エアーツールの特長と代表的なエアツール

電動アシスト工具

電動アシスト工具は、電動の力でネジの早締めをアシストするハンドツールです。電動モーターで早締めし、本締めは手動のドライバー感覚で締めることで、ボルトの着脱をスピーディーに行うことができます。

種類は「ドライバータイプ」と「ラチェットハンドルタイプ」の2タイプ。どちらもUSBで簡単に充電することができます。

JIMTOF2024にて、製造現場の課題解決をご提案いたします

この記事では、金属加工の生産性向上を実現する、課題解決事例についてご紹介しました。

2024年11月5日より5日間に渡って開催される、JIMTOF2024〈日本国際工作機械見本市〉では、「製造現場の課題を解決」をテーマに、「モーター/コイルの銅線カット」「樹脂切削くずの付着」「バリ取りの手作業効率化」「ネジ締めの手作業効率化」といった課題の解決を、実演を通じてご紹介いたします。

また、多くの新製品をじっくり体験していただくコーナーも用意しております。会場にお越しの際は、ぜひベッセルブースにお立ち寄りください。