【課題解決】ホッパー内に帯電した静電気の除去で作業効率が向上

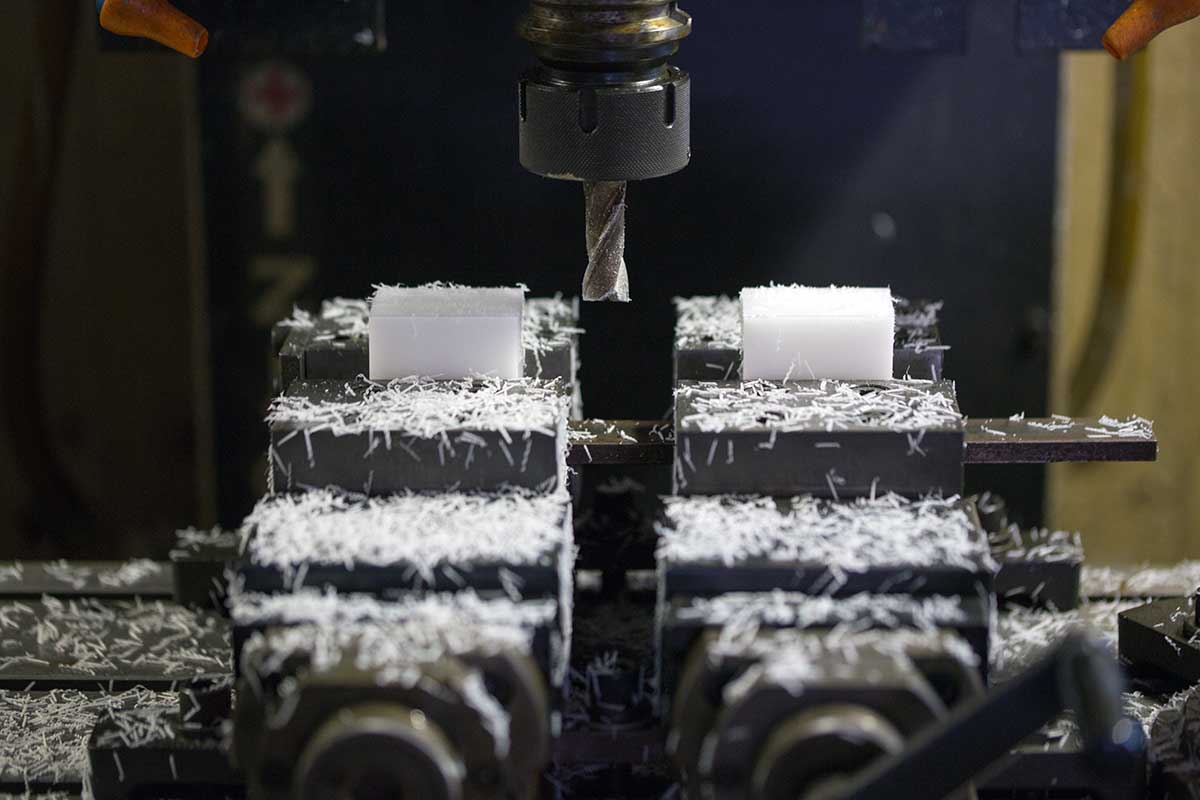

プラスチック成形後の不要なランナーを粉砕する「ホッパー(粉砕機)」。

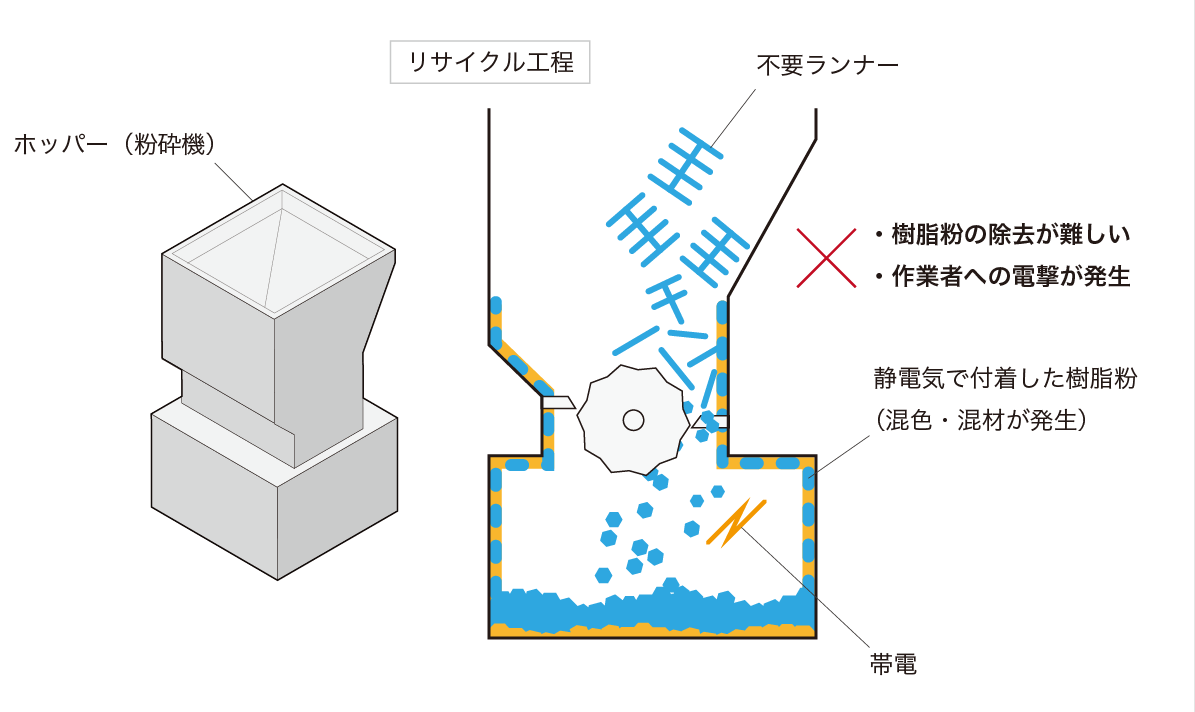

近年のCO2排出量削減ニーズにともない、プラスチックのリサイクルがあらためて見直されるなか、ホッパー内の帯電による、回収樹脂の「混色」や「混材」が課題となっています。

この記事では樹脂成形工場やスクラップ樹脂の再生工場での、静電気によるお困りごとを紹介します。

樹脂リサイクル工程の静電気による課題

従来、不要となったポリプロピレンなどのランナーは「粉砕機」で粉砕され、その後押出し機によって成形され再生ペレットへとリサイクルされます。

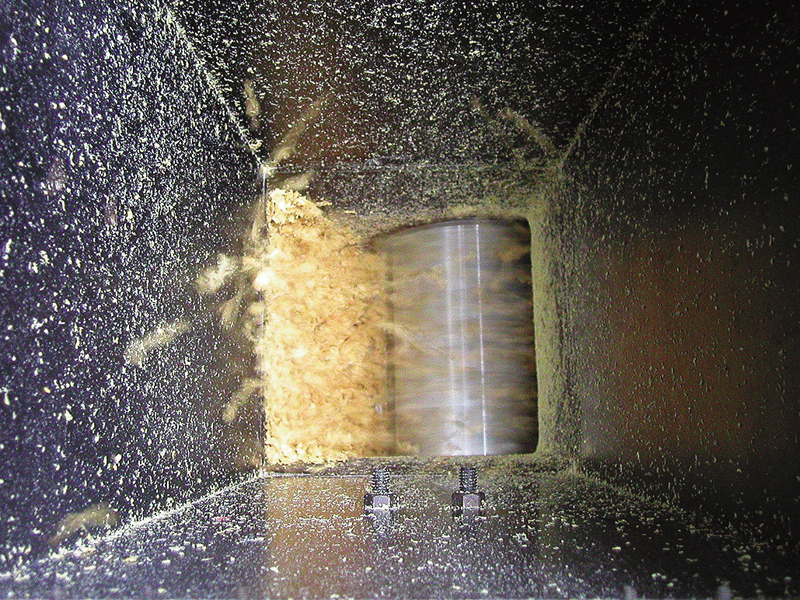

ホッパー内に残った樹脂をそのままにしてしまうと、次の樹脂を粉砕した際に「混色(色の混ざり)」や「混材(融点の異なる材質の混り)」の原因となるため、ペレット回収後は作業員がホッパー内をすべて清掃しています。

しかし、静電気によってランナーの破片や樹脂粉がホッパー内壁にこびりついてしまい、ブラシやエアーダスターでも除去が難しく手間がかかっていました。さらに静電気は作業者に電撃となって放電され、痛みをともない作業が進まないことも…

いかにホッパー内の帯電をなくし、樹脂粉のこびりつきや、作業者への電撃を防ぐかが課題となっていました。

📌課題のポイント

- ホッパー内の帯電を防いで、樹脂粉のこびりつきを防ぎたい

- ホッパー内の帯電を防いで、作業者への電撃を防ぎたい

- 清掃時の手間をなくし、樹脂リサイクルの作業効率を上げたい

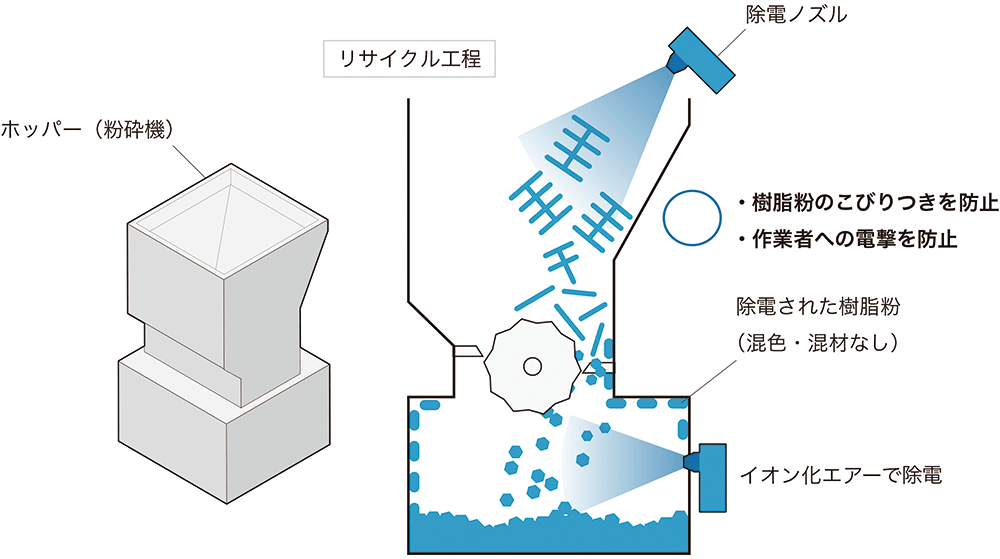

ホッパー内の帯電を「ノズル型イオナイザー」で解決

静電気の原因は、カッターとランナーが擦れあうことで発生する「摩擦帯電」にあります。樹脂は絶縁体のため静電気が逃げず、次工程でさまざまな問題を引き起こします。

そこで採用されているのが「ノズル型イオナイザー」です。

ノズル型イオナイザー〈N-3〉は、エアーノズル型のイオナイザー。カッター下部からイオン化された圧縮エアーを送り込み、除電をしながら樹脂粉を吹き飛ばすことで、掃除も楽になり作業者への電撃もなくなります。

現場では、

「静電気によるモワ~ッとした感じが、イオンガンを導入してからなくなった!」

「カッターのつまりや樹脂粉のこびりつきがなくなり、清掃が楽になった!」

「清掃中の電撃がなくなり、作業が怖くなくなった!」のような声も。

樹脂リサイクル工程の静電気の除電で、現場の作業効率向上におこたえします。

📌解決のポイント

- ノズル型イオナイザーによる除電で、樹脂粉のこびりつきを防止

- ノズル型イオナイザーによる除電で、作業者への電撃を防止

- 清掃時の手間がなくなり、樹脂リサイクルの作業効率が向上

関連商品

お問い合わせフォーム

本記事についてのお問い合わせは、下記のフォームからご連絡ください。

課題解決事例は課題解決のための皆様の「気付き」となればと考えています。更なる改善案などがございましたら是非とも共有させていただきたいと存じます。

掲載に関しては都度、ご確認の上追加掲載させていただきます。