【課題解決】シュリンク工程の静電除去でラベル貼り付け不良を改善

ペットボトルや医薬品容器のラベルを貼り付けるシュリンク装置。ラベルにゆがみやシワがあると、店頭でのバーコード読み取りエラーの原因にもなるため、シュリンク工程では正確なラベル貼り付けが求められます。

この記事では樹脂成形工場における、ブロー成形後のラベル貼り付けのお困りごとをご紹介します。

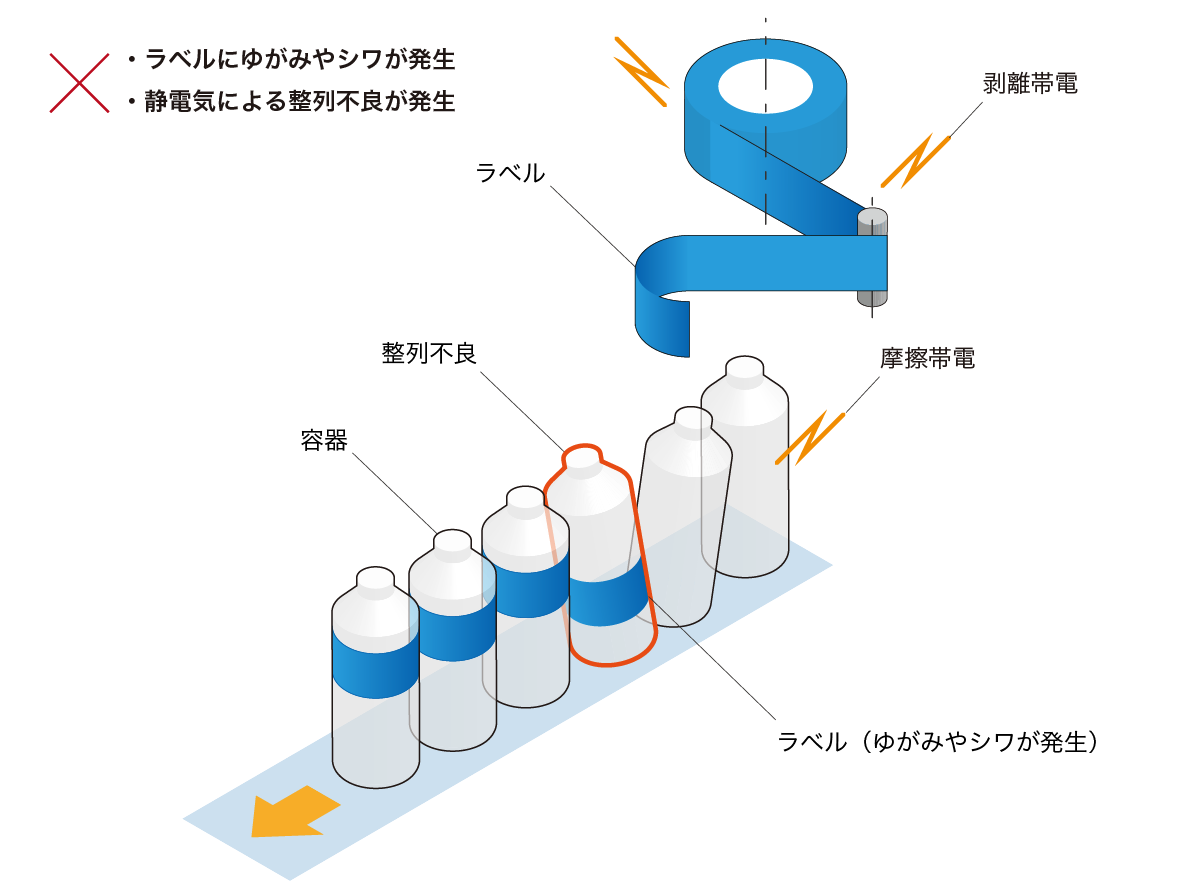

シュリンクラベルの貼り付け工程の課題

従来ブロー成形機で成形されたペットボトルや医薬品容器は、コンベアで搬送されシュリンクラベルの貼り付け工程へ送られます。

しかし搬送時にボトルや容器がうまく整列せず、ラベルが正しく貼り付けできないことがありました。

その原因は静電気。ブロー成形機から取り出されたばかりの容器は「成形時に発生した静電気」によって容器どうしが反発してしまい、整列不良になってしまうのです。

またラベル自体も、剥離紙からはがしたり容器に貼り付ける際に帯電するため、ラベルにゆがみやシワが発生することも…

現場では「ボトルや容器を正しく整列させて次の工程へ送りたい」「ラベル取り付け時のゆがみやシワをなくしたい」などの声がありました。

POINT課題のポイント

- シュリンクラベル取り付け工程のゆがみやシワで困っている

- 静電気による整列不良をなくしたい

- ラベル自体の帯電をなくしたい

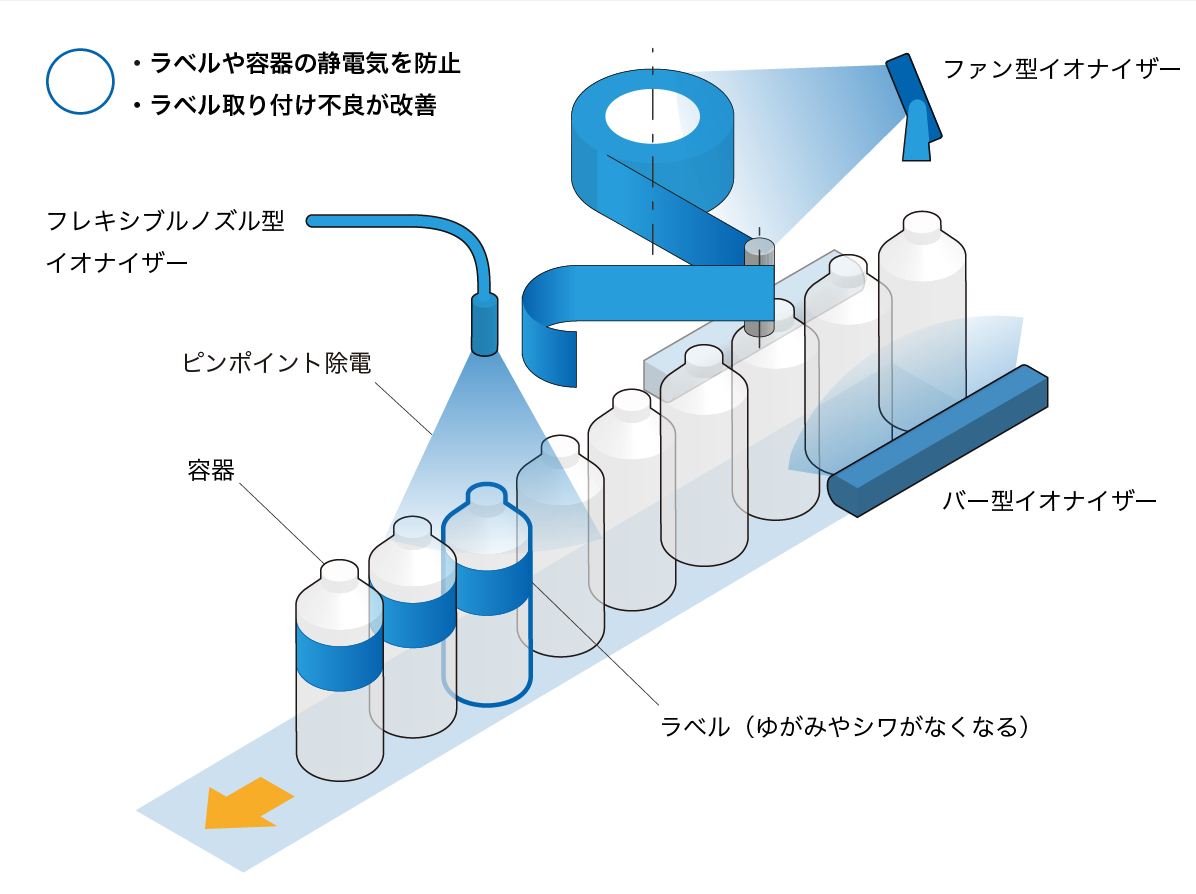

ラベルや容器の帯電を「イオナイザー」で解決

静電気の原因は、ブロー成形時に発生する「摩擦帯電」と、成形品を取り外す際に発生する「剥離帯電」です。

また成形時に除電対策をしている場合でも、搬送時に容器どうしが擦れ合い再び帯電したり、容器が冷める過程で静電気が発生することもあります。

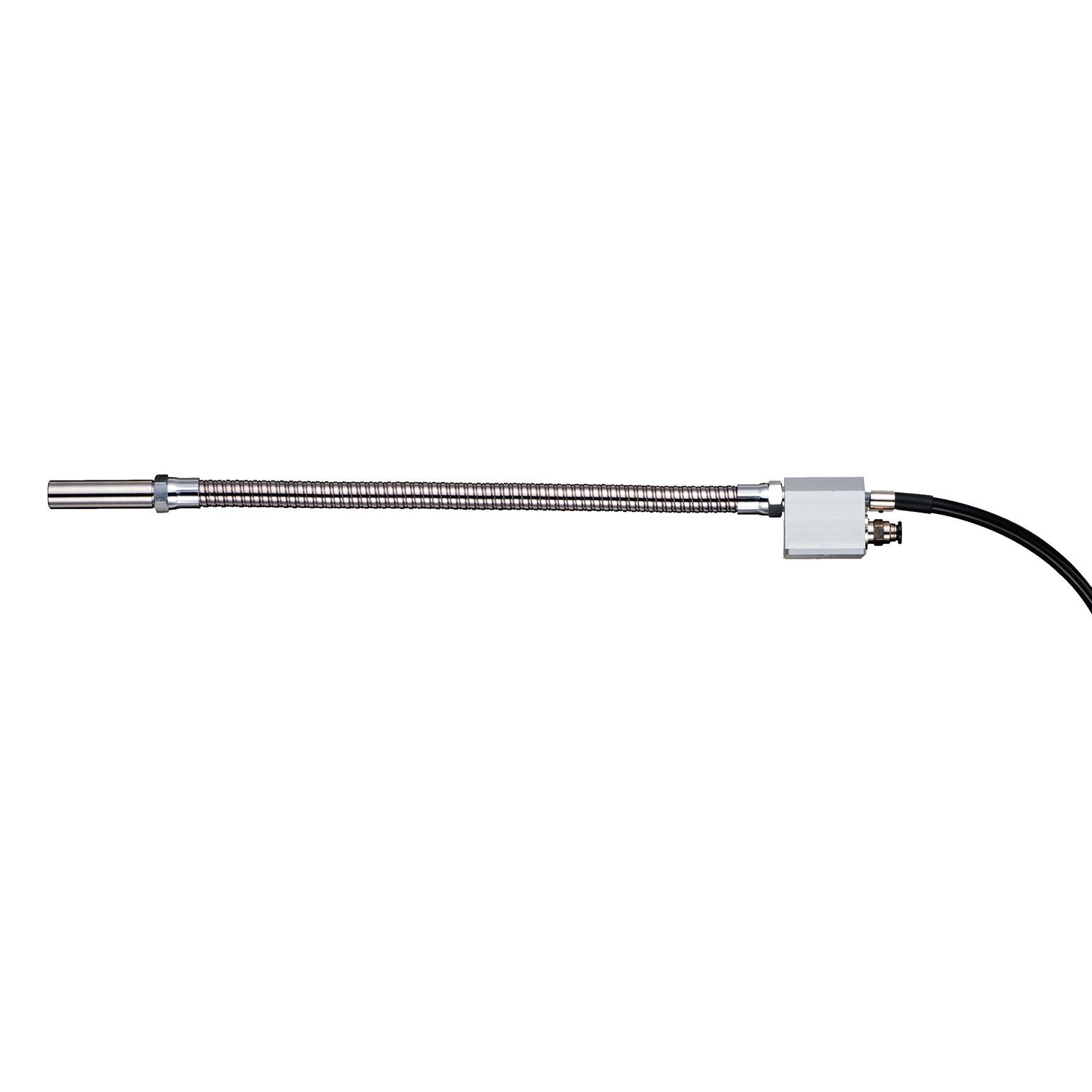

そこで採用されているのがフレキノズルノズル型イオナイザーです。

「静電気除去ハイパワーフレキノズル〈HPF-1〉は、300mmのフレキシブルチューブを搭載したイオナイザー。イオナイザーの設置が難しい複雑なラベラー装置内でも、可動ノズルを曲げて接近することで、容器をピンポイントで除電することができます。

また搬送ラインにはバー型イオナイザー「ACパルス・クリーンバー〈Cシリーズ〉」、ラベル供給側にはファン型イオナイザー「静電気除去ファン〈F-120R〉」などの各種イオナイザーを設置することで、容器搬送時やラベル剥離時の静電気を除去し、ラベル取り付け時のゆがみやシワを防ぐこともできます。

ラベルシュリンク前の確実な除電で、現場の不良品削減におこたえします。

POINT解決のポイント

- ラベルや容器の静電気を確実に除電

- シュリンクラベル取り付け不良が改善

📌〈解決のポイント〉

関連商品

お問い合わせフォーム

本記事についてのお問い合わせは、下記のフォームからご連絡ください。

課題解決事例は課題解決のための皆様の「気付き」となればと考えています。更なる改善案などがございましたら是非とも共有させていただきたいと存じます。

掲載に関しては都度、ご確認の上追加掲載させていただきます。