【課題解決】射出成形後のゲートカット処理の自動化で生産性が向上

樹脂部品の量産に欠かせない「射出成形機」。多種少量生産のニーズが高まる中、樹脂成形業界でも自動化によるさらなる効率化が求められています。

この記事では樹脂成形工場における、ゲートカット工程のお困りごとをご紹介します。

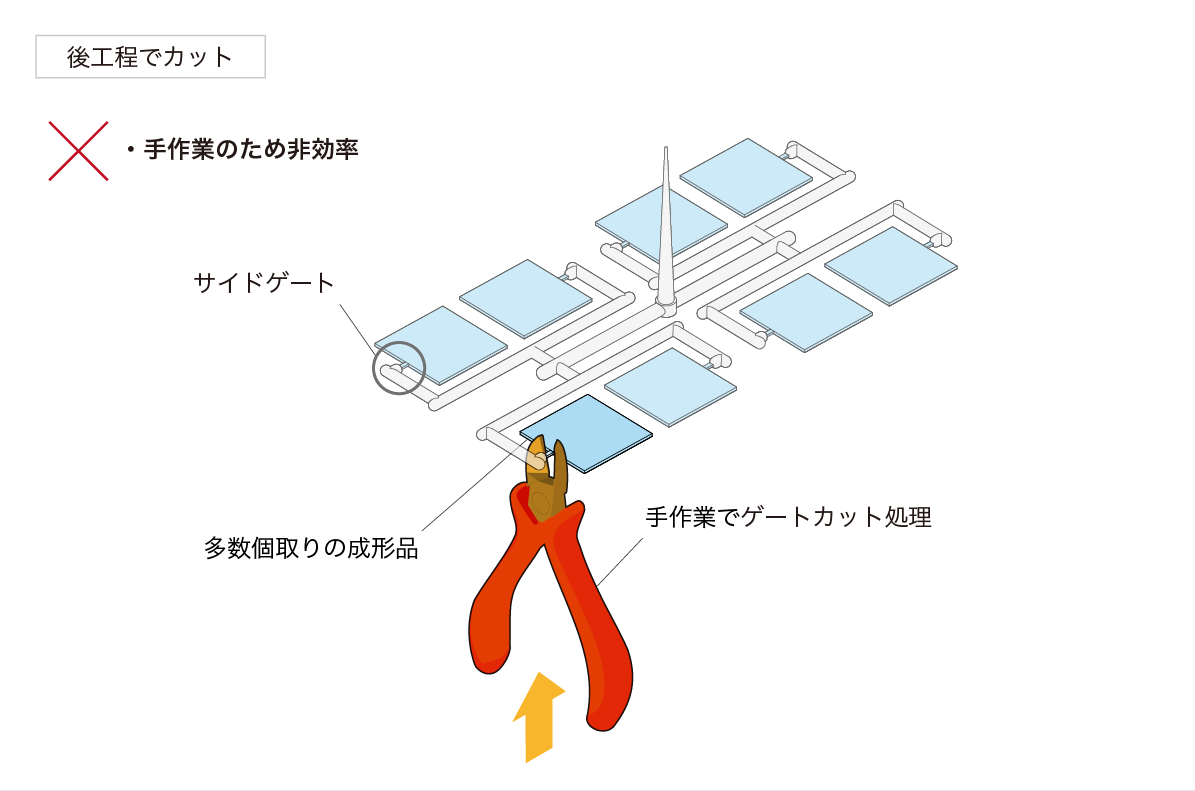

射出成形後のゲートカット処理の課題

射出成形後で避けて通ることのできないゲートカット処理。

近年では樹脂部品の多種少量生産の流れにより、ゲートカット処理の方法も、コストがかかる「金型内カット」や「ホットランナー」から、成形後にゲートカットをするケースが増えてきています。

そこで課題となっているのが、ゲートカット工程の自動化です。

従来、サイドゲート・ダイレクトゲートなどのゲートカット工程では、現場作業者が手作業で行うことが多く、効率化の妨げとなっていました。

そのため現場では「ゲートカットを効率よく処理したい」「ゲートカット処理を自動化したい」などの声があがっていたのです。

POINT課題のポイント

- 作業者によるゲートカット処理の効率化で困っている

- ゲートカット処理を自動化したい

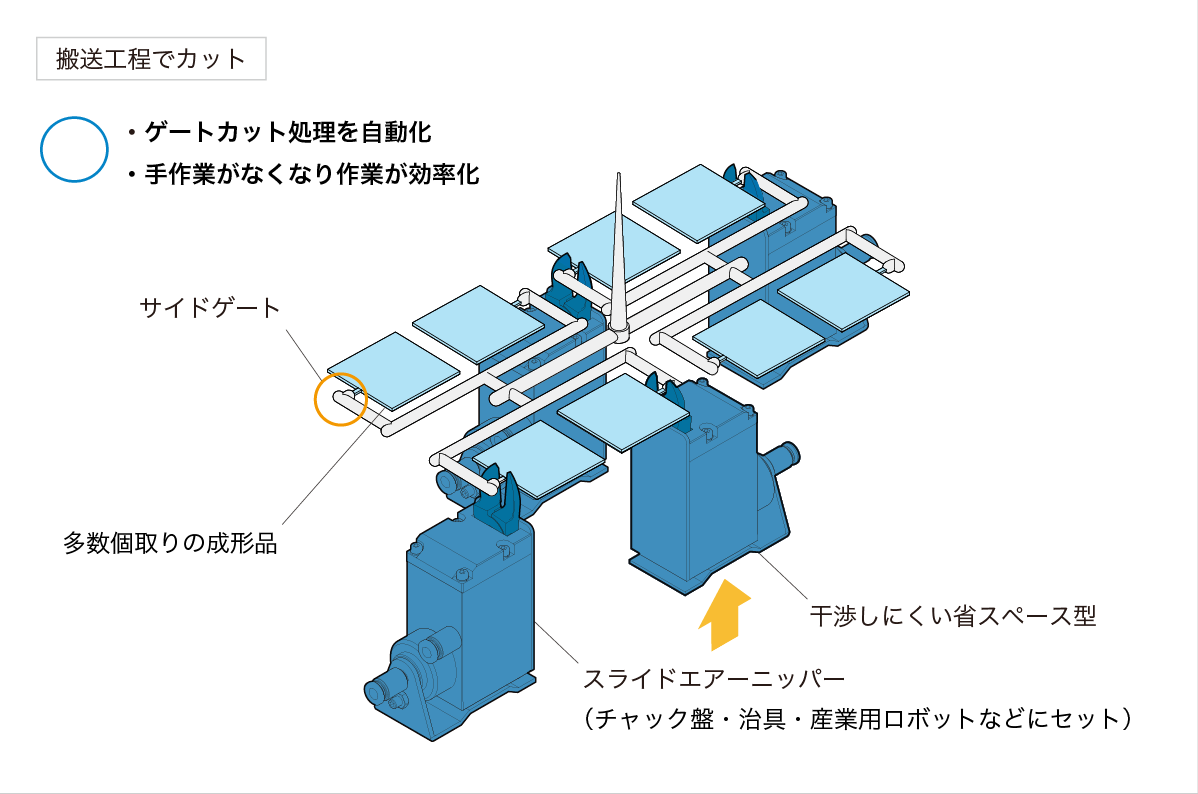

ゲートカット処理の自動化を「スライドエアーニッパー」で解決

樹脂成形には、ゲートカット処理が不要な「ピンゲート」「トンネルゲート」などの成形方法もありますが、材質や形状によっては成形後にゲートカットを行なわなければならないケースも多々あります。

そこで採用されているのが「スライドエアーニッパー」です。

「スライドエアーニッパー タテ型〈GT-NTシリーズ〉」は、自動化に適したスライド式のエアーニッパー。チャック盤に取り付けても干渉しにくい省スペース型で、サイドゲート・ダイレクトゲートなど、複数ワークの同時ゲートカット処理が実現します。

〈ゲートカット自動化の例〉

・チャック盤にセットし、搬送工程でカット

・治具にセットし、待ち受けてカット

・産業用ロボットにセットし、次工程でカット

射出成形のゲートカット処理は、生産ロット・サイクルタイム・ゲート処理部の品質を総合的に検討して、設計を行うことが重要です。

またいきなり自動化するのではなく、はじめは規格品のエアーニッパーによる処理でスタートし、生産ロット数にあわせて、別作ブレードやスライドエアーニッパーによる自動化を検討するなど、ステップを踏むことも大切です。

効率的なゲートカット処理の自動化で、現場の生産性向上におこたえします。

POINT解決のポイント

- ゲートカット処理の自動化が実現

- ポイントリストテキストポイントリストテキスト

- 作業者によるゲートカット処理がなくなり、作業が効率化

関連商品

お問い合わせフォーム

本記事についてのお問い合わせは、下記のフォームからご連絡ください。

課題解決事例は課題解決のための皆様の「気付き」となればと考えています。更なる改善案などがございましたら是非とも共有させていただきたいと存じます。

掲載に関しては都度、ご確認の上追加掲載させていただきます。