【課題解決】ストレッチフィルムの静電気除去でホコリ付着を防止

荷物の輸送中の荷崩れや破損を防止する「ストレッチフィルム」。低コストの梱包材として、金属・食料・機械・化学工場などさまざまな業界で使われています。

この記事では物流センターや工場出荷場における、ストレッチフィルムによる梱包工程のお困りごとをご紹介します。

ストレッチフィルムの梱包工程の課題

ストレッチフィルムはさまざまな荷物に対応できる便利な梱包材として多くの現場で使われていますが、そこで課題となっているのが、静電気によるホコリの付着です。

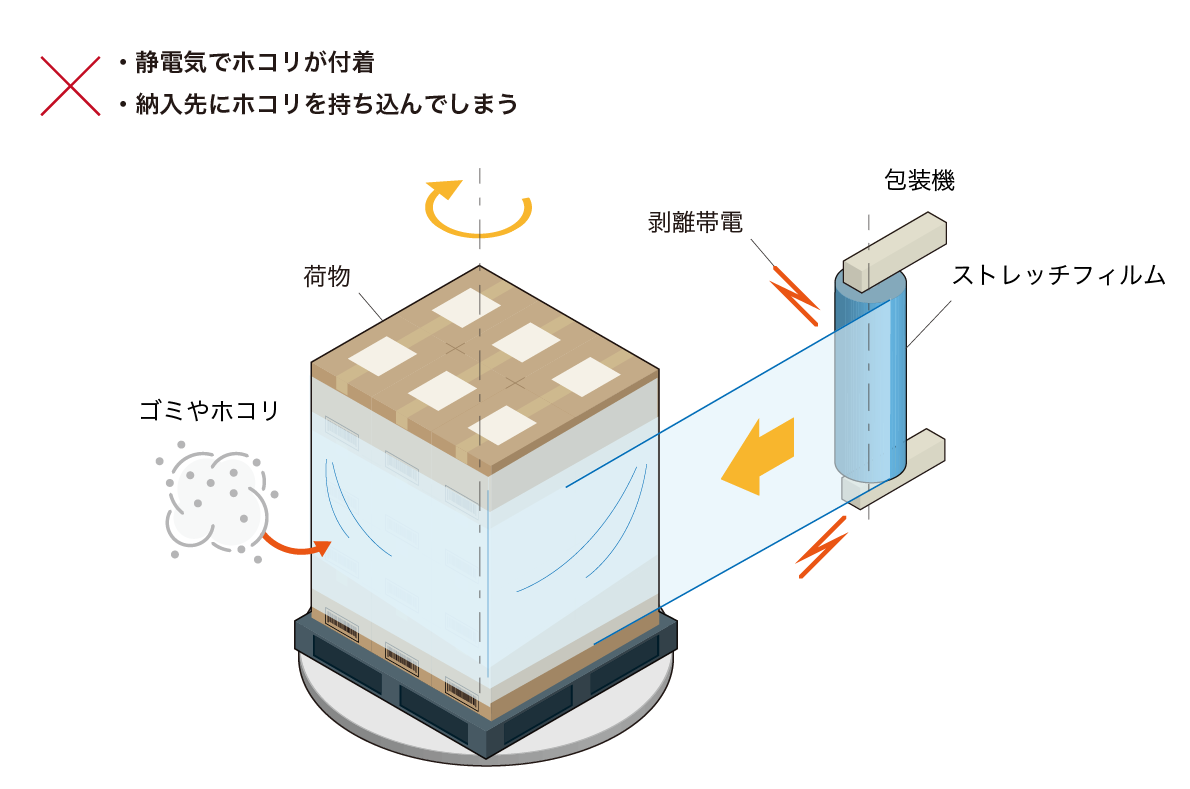

従来ストレッチフィルムによる荷物の梱包工程では、包装機を使いパレットに積まれた段ボールにフィルムを巻き付けます。

しかしロールから引き出されたフィルムは「剥離帯電」によって数十kVもの強い静電気を帯びており、輸送中に周辺のゴミやホコリを吸着してしまいます。

荷物に付着したホコリは、納品時や開梱時に判明することが多く、特にクリーンな工場にホコリが付着した荷物が持ち込まれると納入先からの大きなクレームにつながりかねません。

そのため「梱包時のホコリの付着を抑えたい」「納入先にホコリを持ち込まないようにしたい」などの要望がありました。

POINT課題のポイント

- 静電気によるホコリの付着で困っている

- 納入先にホコリを持ち込まないようにしたい

ストレッチフィルムの帯電を「バー型イオナイザー」で解決

精密機器や大型機器の輸送では、積載物の固定が重要です。そのため多量のストレッチフィルムが使用され、その分帯電量も大きくなります。

汚れの防止にも効果があるストレッチフィルムですが、倉庫のゴミやホコリを吸着してしまっては本末転倒です。

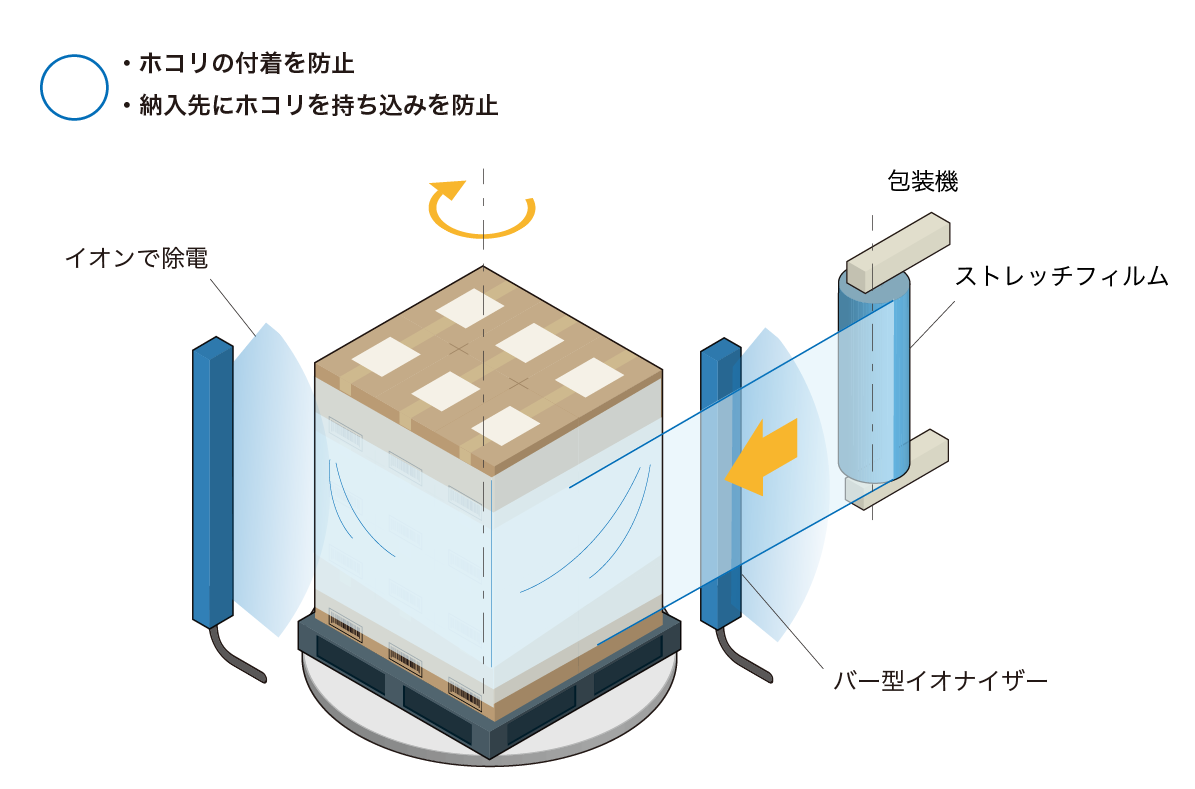

そこで採用されているのが「静電気除去ACパルスバー」です。

「静電気除去ACパルス・クリーンバー〈Cシリーズ〉」は、高圧電源を内蔵したコンパクトなバー型イオナイザー。

パレットの大きさや作業エリアに合わせたイオナイザーを包装機に設置し、帯電量が増える前にイオン化エアーで除電することで、フィルムへの帯電を確実に防止することができます。

パレットを囲むよう水平に設置したり、コーナーに垂直に設置するとより効果的。あらゆる作業環境に対応するサイズ展開で、幅広いストレッチフィルムの除電が可能です。

吹き付けるエアーが強いと周辺のホコリを舞い上げてしまう恐れがあるため、「静電気測定器〈Eye-02〉」で帯電量を測定し、できる限り低圧でイオンブローすることをおすすめします。

ストレッチフィルムの確実な除電で、現場の品質向上におこたえします。

POINT解決のポイント

- 静電気によるホコリの付着がなくなる

- 納品時の品質向上が実現

関連商品

お問い合わせフォーム

本記事についてのお問い合わせは、下記のフォームからご連絡ください。

課題解決事例は課題解決のための皆様の「気付き」となればと考えています。更なる改善案などがございましたら是非とも共有させていただきたいと存じます。

掲載に関しては都度、ご確認の上追加掲載させていただきます。