エアーツール

2023.02.20

【基礎知識】バリ取りツールの種類と砥石の選定について

金属加工で避けて通ることのできない「バリ」の発生。バリはさまざまなトラブルの原因となるため、確実に除去する必要があります。現場では、バリ取りツールによるバリ取りが一般的ですが、高い精度と品質を保つためには、ツールの種類や砥石の選定について理解を深めることが大切です。

バリ取りツールの種類

バリ取りツールには、大きく分けて「専用ツール」と「手工具」があります。

専用ツールは工作機械に搭載して使われるものが多く、加工プログラムの一部に組み込まれ、仕上げ工程で使われます。一方、手工具は作業者の手持ち工具として、汎用的に便利に使い回すことができます。

◎関連記事:バリの原因と種類、バリ取り・面取りについて

バリ取りの専用ツールについて

バリ取りの専用ツールは、バリ取りブラシやバリ取りカッターなど、主にマシニングセンタや5軸加工機に搭載して使われるツールです。

NCプログラムで仕上げるため、確実なバリ取りができますが、加工工程が増えるため工数がかかることがあります。現場での汎用性を考慮すると、手工具によるバリ取りの方が効率がよい場合もあり、生産数や加工内容によって使い分けが重要です。

バリ取りの手工具について

バリ取りの手工具は、ロータリーカッターやベルトサンダーなど、手作業で使われる工具です。

手工具には、エアーや電動などの回転工具から、ヤスリなどの手動工具まで、さまざまな種類があります。

すべて手作業で行うため、専用ツールに比べて効率は落ちますが、近年ではロボットハンドなどを使った自動化の例もあり、その用途は広がっています。

〈手工具の例〉

・マイクログラインダー

マイクログラインダーは、先端に砥石やカッターを取り付けて使うバリ取りツールです。

小型・軽量のため、細やかな手元作業をはじめとしたさまざまなバリ取りに対応することができます。

・ディスクグラインダー

ディスクグラインダーは、ディスク型の回転砥石を装着したバリ取りツールです。

大型で研磨効率が高く、バリ取りだけでなく建築現場や自動車修理でも使われます。

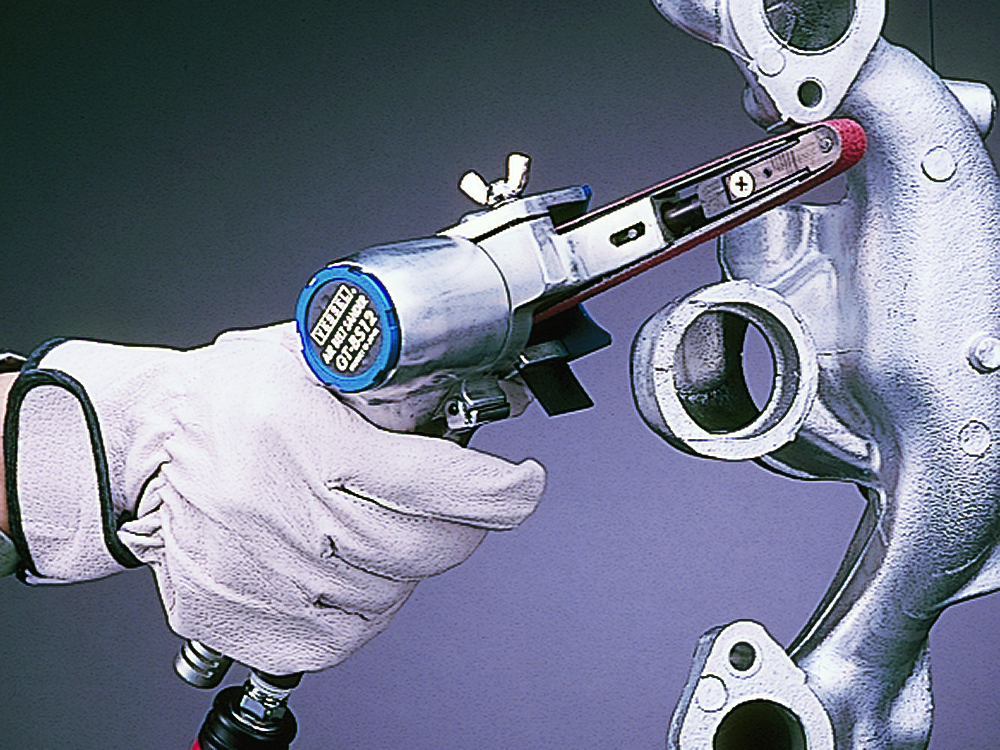

・ベルトサンダー

ベルトサンダーは、研磨ベルトを装着したバリ取りツールです。

ディスクグラインダーに比べてコンパクトで取り回しが良く、狭い箇所のバリ取りや小範囲の研磨作業に最適です。

・ヤスリ

ヤスリは、一般的な手作業によるヤスリがけで使われる手工具です。

小さな面積や、細かな箇所のバリ取り・研磨に最適です。

バリ取りで使われるマイクログラインダーについて

マイクログラインダーは、先端工具の交換が可能なエア式の回転工具で、先端に「軸付き砥石」や「超硬ロータリーカッター」を取り付けることで、金属のバリ取りに使うことができます。

〈ベッセルのマイクログラインダーについて〉

ベッセルでは、バリ取り用の手工具として、マイクログラインダーを取り扱っています。

ベッセルのマイクログラインダーは、ダブルベアリングで軸を支える、コンパクトなグラインダーです。

芯ぶれ精度が高く、ビビリや跳ねを抑えながら、まるで機械加工のような精度の高いバリ取りを実現します。手作業によるバリ取りの効率化に最適です。

◎関連事例

・複雑なタービンブレードの効率的なバリ取りが実現

・軽量・コンパクトな手持ち工具でバリ取りを効率化

軸付き砥石とは

軸付き砥石は、マイクログラインダーなどに装着してて使われる先端工具です。各種バリ取りのほか、豊富な形状や粒度から溝内の仕上げや面取りに使われます。

ワークの形状に合わせて、円筒型、トンガリ型、傘型、三角型、砲弾型、そろばん型などの種類があります。

超硬ロータリーカッターとは

超硬ロータリーカッターは、マイクログラインダーなどに装着してて使われる先端工具です。

切削能力が高いので大きなバリ取りや面取りに便利です。切削能力が高く、大きなバリ取りや面取りにおすすめです。

〈超硬ロータリーカッターの種類について〉

| ダブルカット刃(ダイヤ目) | 最も一般的に使用されている刃形状です。切削抵抗が小さく、排出される切粉は粉状になります。

加工中のビビリを最小限に抑えることができます。 |

| ストレート刃(並目) | 切削量が多い刃形状です。作業時間を短縮でき、排出される切粉は針状になります。

ダブルカット刃にくらべ仕上げ面は良好です。 |

| 軽合金用 | チップポケットを広く取った刃形状です。

切粉の排出性が良く、目詰まりを防ぎ作業効率が上がります。 |

回転工具のシャンク径と回転数

バリ取りで使われるマイクログラインダーなどの回転工具では、先端工具を装着する際に、シャンク径と回転数の選択が重要となります。

シャンク径について

軸付き砥石や超硬ロータリーカッターは、コレットチャックやドリルチャックに取り付けができ、シャンク径はφ3mmとφ6mmが一般的です。

その他のシャンク径には、下記のようなサイズがあります。

| φ2.35mm:歯科技工用、ホビー用 |

| φ4.0mm:内面研削機およびドリルチャック |

| φ1/8”、φ1/4”:海外向け |

マイクログラインダーに先端工具を取り付けるときのオーバーハングは、13mm以内としてください。

回転数について

軸付き砥石や超硬ロータリーカッターには、すべて最高使用回転数が決まっており、その数値を超えな範囲で回転数を設定する必要があります。(回転数の単位は「rpm」や「min-1」で表されます)

また周速度で表示されている場合は、周速度の単位は「m/sec」で、砥石が1秒間に回転することで進む長さを表します。

| 砥石の外周(直径×π)×回転数(r.p.m)÷1000÷60 |

(周速度はm/secのため分母は1000mm×60秒で表しています)

バリ取りで使われる切削砥石の選定について

バリ取りで使われる切削砥石は、切れ刃となる「砥粒(とりゅう)」をボンドで結合したもので、金属の切断から表面のきれいな仕上げまで、金属加工に欠かせない工具のひとつです。

砥石には「自生作用」があり、砥粒は絶えず新しい刃を出しながら摩耗し、さらに摩耗しきると脱落し、新しい砥粒が出てくるという特徴があります。砥石が研削を円滑に行えるのは「速度」と「自生作用」があるためです。

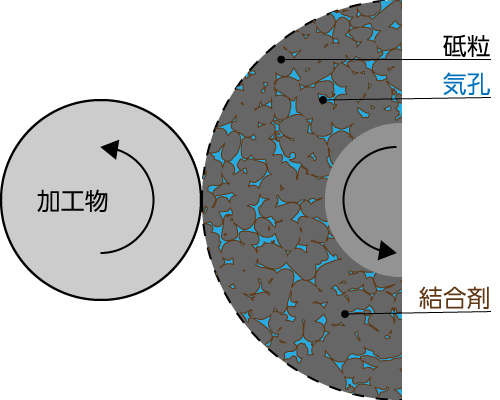

切削砥石の構造

切削砥石は「砥粒」「結合剤」「気孔」の3つの要素で構成されています。

- 砥粒(Grain):加工物を削る刃物に相当します

- 結合剤(Bond):砥粒を結合し、保持する役割があります

- 気孔(Pore):切りくずを取り除くために必要なすきまです

砥粒の種類と選定

| 名称 | 記号 | 色調 | 砥材の性質 | 用途 |

| 褐色アルミナ | A | 褐色または青灰色 | 最も靭性が大きく硬度はやや軟い | 主として軟鋼、炭素鋼など一般鋼材の研削 |

| 白色アルミナ | WA | 白色または橙色 | 靭性はやや低いが硬度は高い | 合金鋼・工具鋼・焼入鋼材・仕上げ研削 |

| アルミナジルコニア | AZ | ねずみ色 | A/WAよりは硬く耐久性は高い | 鋼材のきず取り・バリ取り・切断 |

| 黒色炭化けい素 | C | 黒色 | A/WAよりは硬いが靭性は低い | 非鉄・非金属、研削、鋳鉄、石材等の研削 |

| 緑色炭化けい素 | GC | 緑色 | 砥材中最も硬いが靭性がない | 高速度鋼、合金工具鋼の研削および小径砥石による精密研削 |

〈選定のポイント〉

砥粒は上記以外にも、下記のような用途別で選定されます。

・金型(SK/SKD/SKS材など)の研削、歯車の面取り、焼入れ後の修正には「WA」など

・プレス打ち抜き後のバリ取り、板金加工の修正、溶接のバリ取りには「A」「AZ」など

・鋳物の研削、真鍮、アルミなどには「C」など

・刃物仕上げ、特殊鋼の仕上げには「GC」など

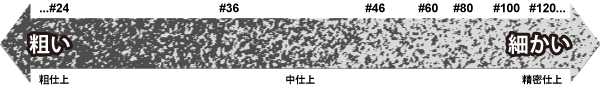

砥粒の粒度について

砥粒の大きさを「粒度」と呼びます。粒度は通常中目(#30、#36、#46、#54、#60)および、細目(#80、#100、#120など)が使用されています。