【課題解決】ピロー包装の静電気除去で粉末の飛散を防止

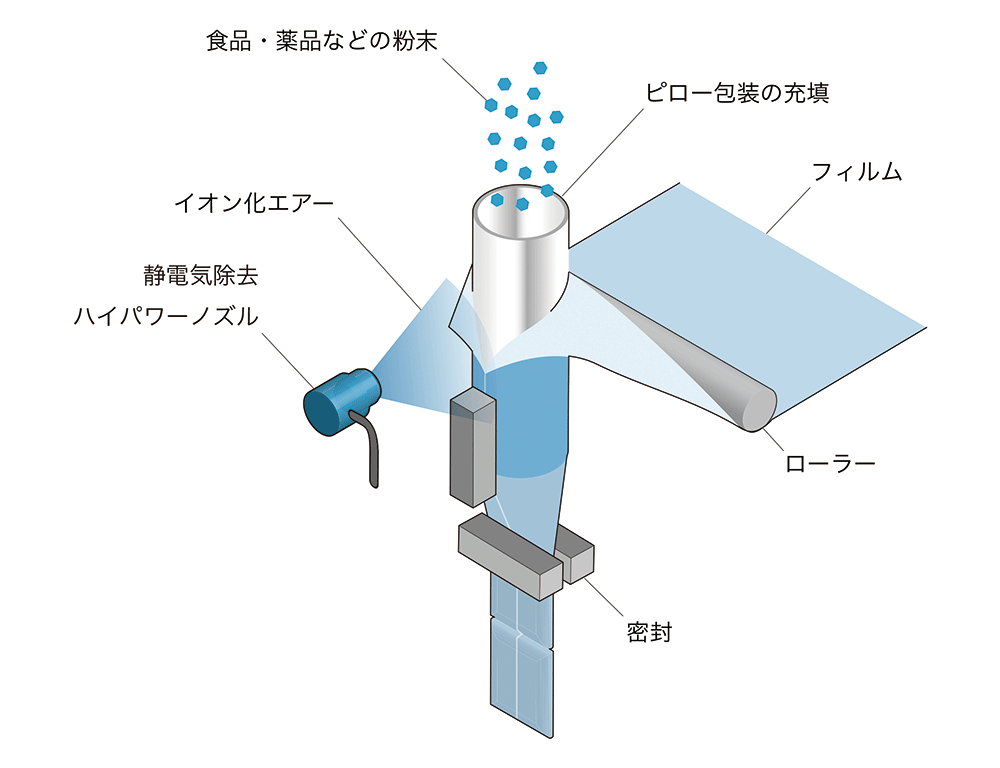

食品や医薬品の包装に用いられる「ピロー包装」。ピロー包装はシート状のフィルムを袋状に加工し、中身を詰めた後に圧着カットする包装技術です。

インスタント食品のかやく袋のようなピロー包装では、品質劣化を防ぐため高い密封性が求められます。

この記事ではピロー包装における、粉末の充填工程のお困りごとをご紹介します。

ピロー包装の充填工程での課題

従来ピロー包装の充填工程では、食品(かやく・だし・お茶など)や薬品などの粉末を、袋状に加工したフィルムに詰め封入していきます。

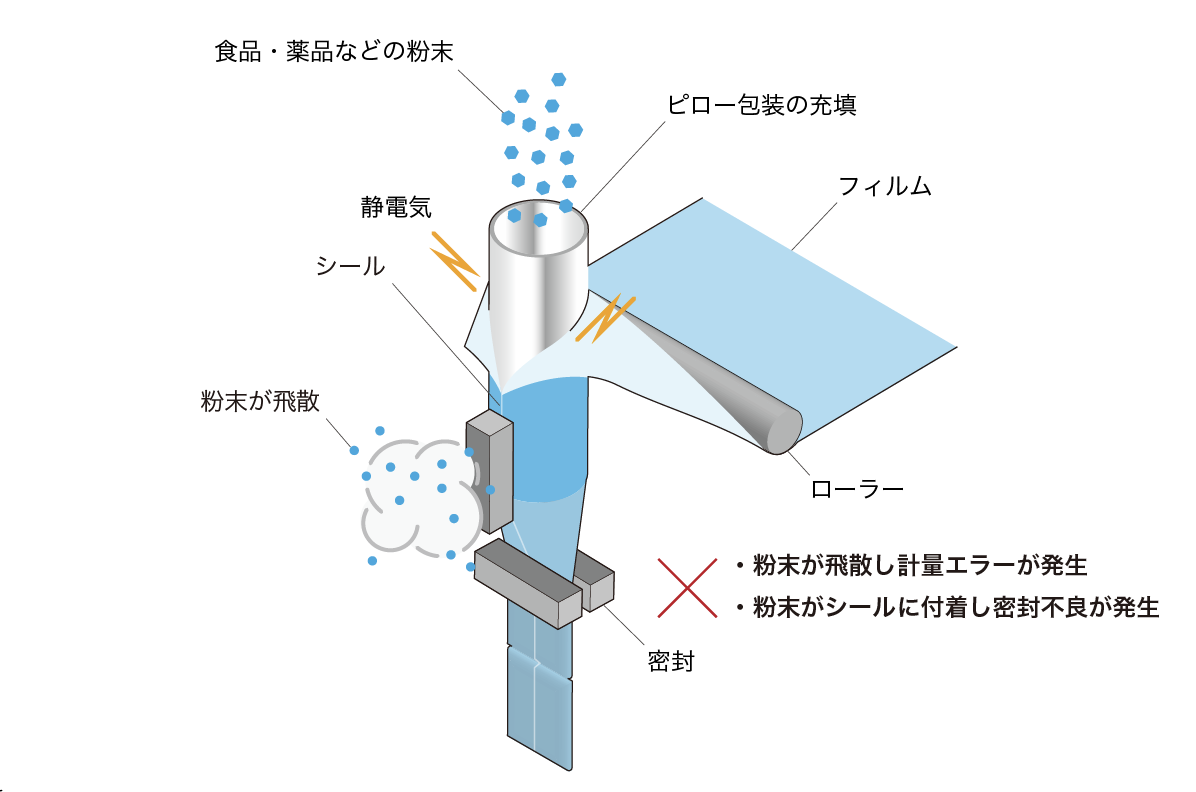

ロールに巻かれたフィルムは、装置内のローラーを通過するうちに摩擦や剥離を繰り返し静電気が帯電。そのため静電気による粉末の飛散で計量エラーが発生したり、粉末がシール部分に付着し密封不良が発生するなどさまざまなトラブルが起こっていました。

特に密封不良は品質劣化の原因となるため、食品・薬品業界では厳禁です。

ピロー包装ではいかに正しい内容量を充填し、確実にシールするかが課題となっていたのです。

POINT課題のポイント

- 静電気による粉末の飛散で、計量エラーが発生

- 粉末がシール部分に付着し、密封不良が発生

- 不良をなくし、ムダなコストを削減したい

ピロー包装の帯電を「静電気除去ハイパワーノズル」で解決

ピロー包装機では、一般的なイオナイザーを使い除電をしても充填工程で再度帯電してしまうため、大きな効果は見込めません。

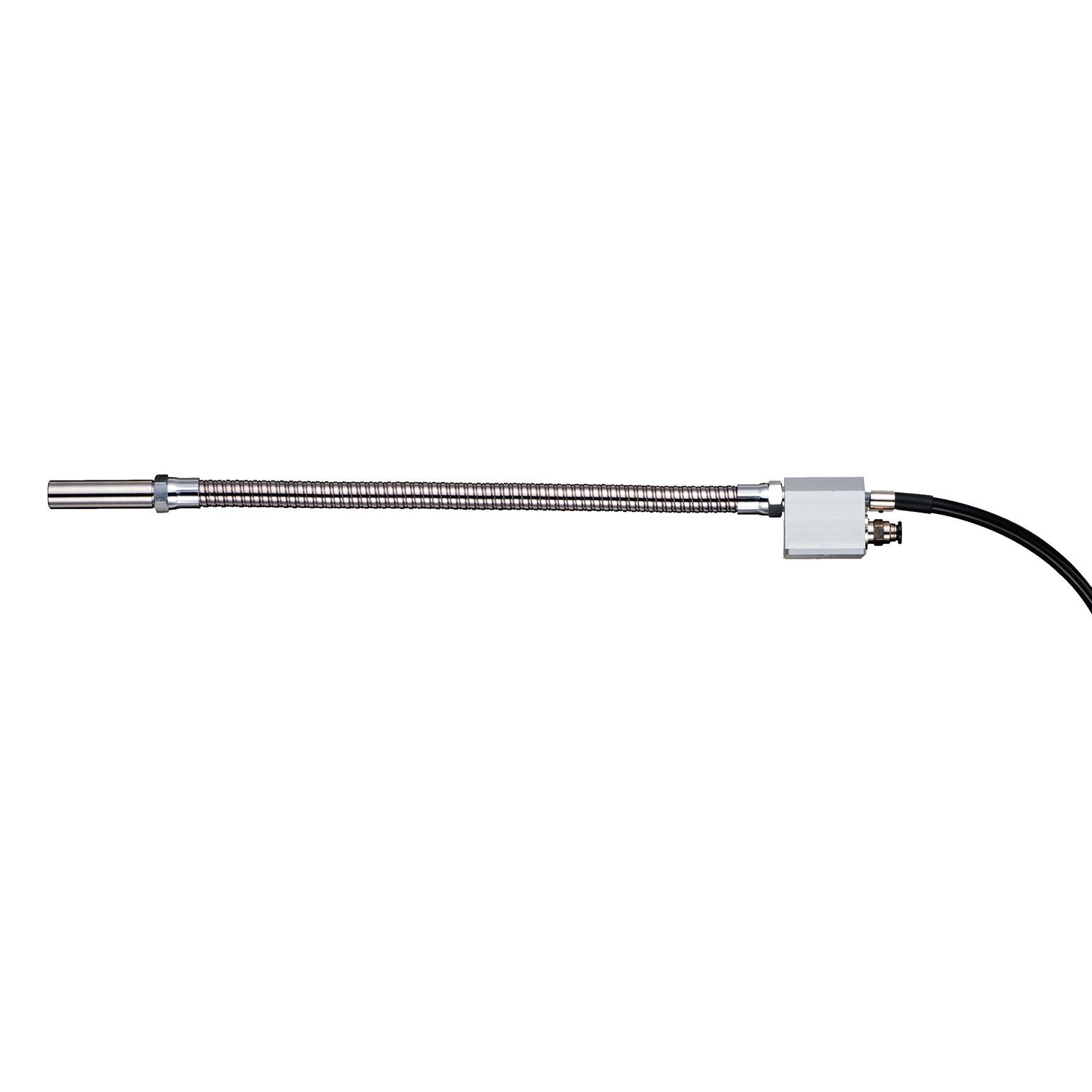

そこで採用されているのが「静電気除去ハイパワーノズル」です。「静電気除去ハイパワーノズル〈HPN-1〉」は、ピンポイント除電ができる小型のイオナイザー。粉末を充填する直前に設置し、フィルムの内側にイオン化エアーを送風することで、シートに帯びた静電気を除電し粉末の飛散を防止します。

ピロー包装は外から除電ができないため、袋状に加工される寸前で除電するのがポイントです。

また装置内が狭くノズルの取り付けスペースが確保できない場合には、「静電気除去ハイパワーフレキノズル 〈HPF-1〉」がおすすめ。可動式のフレキシブルノズルで、ピロー包装の圧着工程に接近することができます。

ピロー包装の静電気除去で、現場の品質向上におこたえします。

POINT解決のポイント

- 静電気による粉末の飛散がなくなり、品質向上が実現

- 不良がなくなり、コスト削減が実現

関連商品

お問い合わせフォーム

本記事についてのお問い合わせは、下記のフォームからご連絡ください。

課題解決事例は課題解決のための皆様の「気付き」となればと考えています。更なる改善案などがございましたら是非とも共有させていただきたいと存じます。

掲載に関しては都度、ご確認の上追加掲載させていただきます。