【課題解決】プレキャストコンクリートの生産性向上が実現

建設現場に欠かせないプレキャストコンクリート。プレキャストコンクリートは、工場であらかじめ製造されたコンクリート製品で、建設現場に運搬しその場で組立て・設置を行うことで、工期短縮やコスト削減を実現する工法です。

この記事ではコンクリート工場における、プレキャストコンクリートの製造工程でのお困りごとをご紹介します。

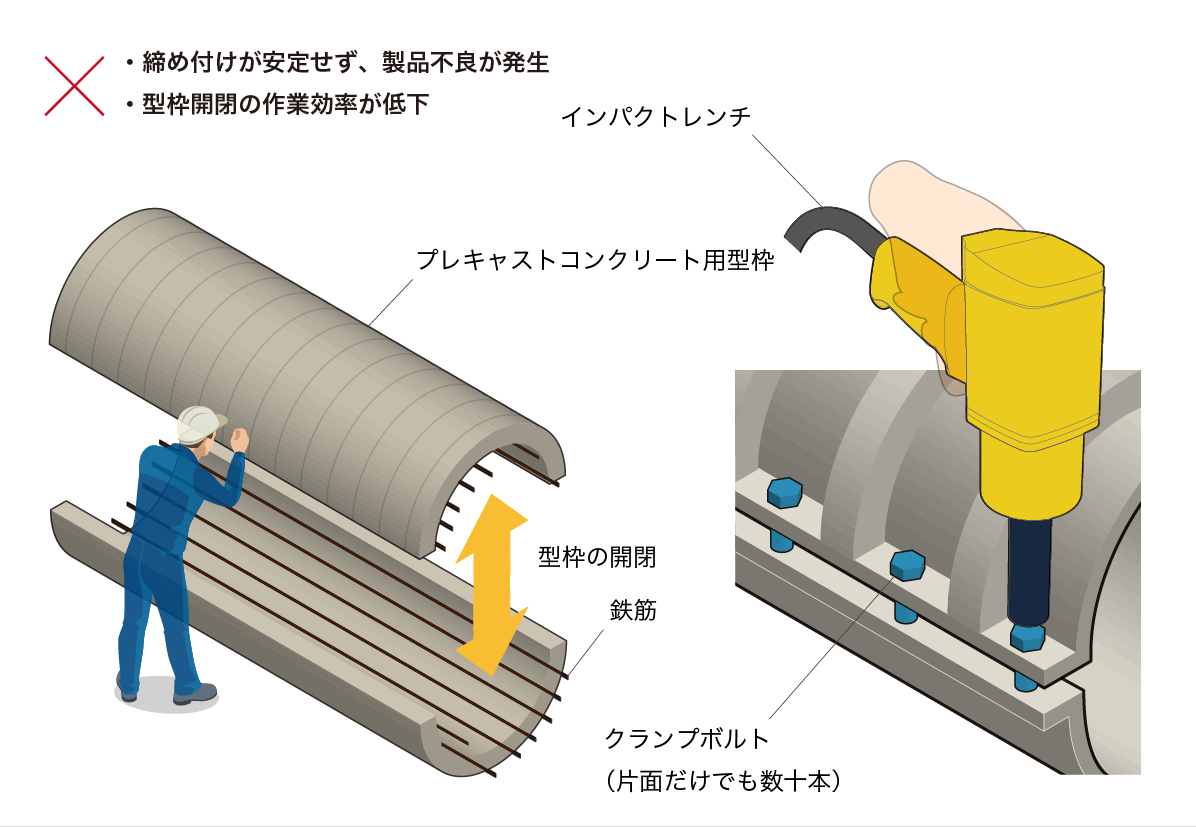

プレキャストコンクリート製造時の課題

建設現場の人手不足にともない生産性の高いプレキャストコンクリートの需要が増えるなか、課題となっているのが、コンクリートを流し込んで固める工程での「型枠」の開閉作業です。

従来コンクリートパイルやヒューム管などの製造工程では、分割された円筒状の型枠にカゴ状の鉄筋を配置し、コンクリートを流し込んだ後、上下の型枠をクランプボルトで締め付けます。

しかし型枠を接合するクランプボルトは片面だけでも数十本。二人の作業者が向かいあって同じスピード・トルクで均等に締め付けないと十分な面圧が得られず、クラックやバリの原因となり製品検査で不合格となることがありました。また型枠の分解時にもクランプボルトの着脱に時間がかかり、作業効率が落ちてしまうことも…

プレキャストコンクリートはJISで規格化され、メーカーごとの差別化が難しいなか、いかに生産性を上げるかが課題となっています。

現場では「締め付けトルクを安定させたい」「型枠の開閉をスピーディに行いたい」との声があがっていました。

POINT課題のポイント

- 型枠の安定した締め付けで、製品不良をなくしたい

- 型枠の開閉をスピーディに行い、生産性を上げたい

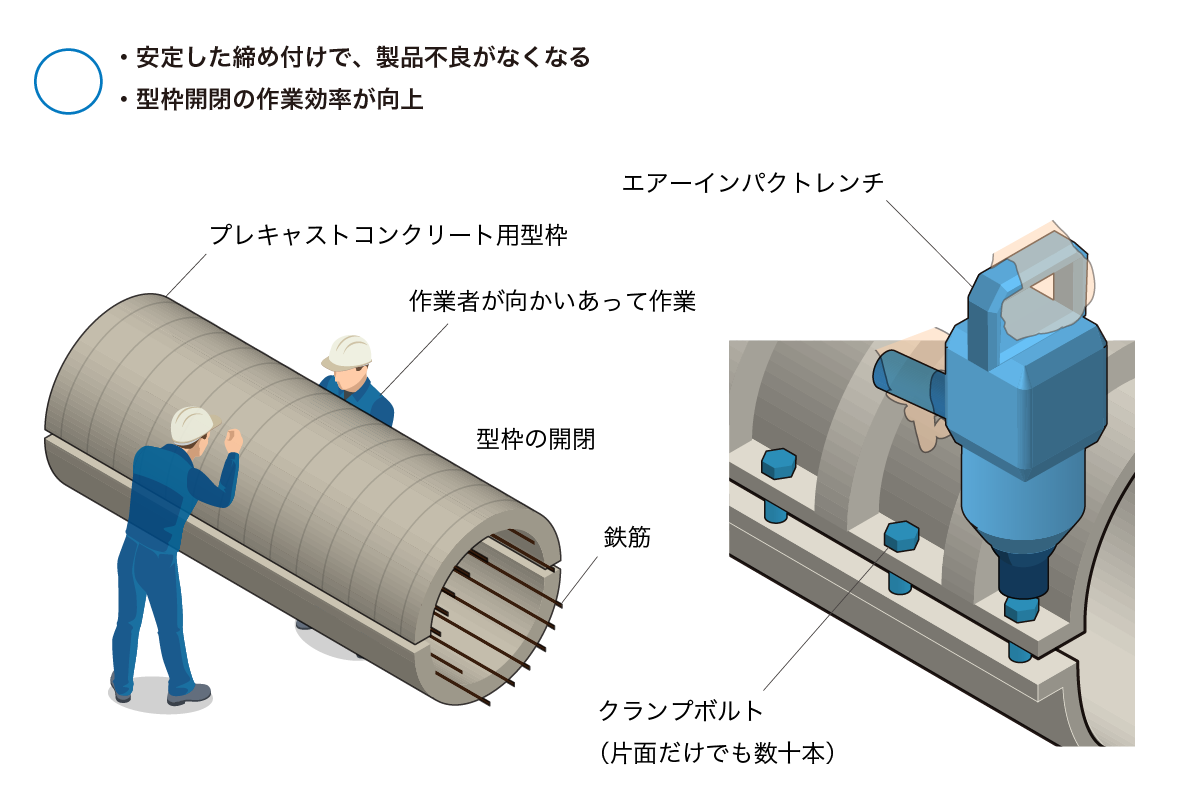

クランプボルトの着脱の課題を「エアーインパクトレンチ」で解決

プレキャストコンクリートの製造は作業者の技能に頼るところが大きく、生産性向上には効率の良いツール導入がポイントとなります。

通常クランプボルトの着脱には「インパクトレンチ」などの動力工具が使われますが、その多くはシングルハンマー式で、作業効率が落ちていることがあります。

そこで採用されているのが、ダブルハンマー式の「エアーインパクトレンチ」です。

「エアーインパクトレンチ〈GT-S20RW/GT-S32RW〉」は、圧縮エアを動力とする軽量のダブルハンマー式レンチ。1回転・1打撃のシングルハンマー式にくらべ、トルクの立ち上がりとスピードに優れ、作業者が向かいあって行う型枠のクランプボルト着脱作業に最適です。

またボックスカルバートのような箱型のコンクリート製品には、横向き作業に適したピストルタイプの「エアーインパクトレンチ〈SP-7150A-V8/SP-7143DX/SP-7140〉」がおすすめです。

コンクリート工場にとどまらず、自動車整備のタイヤホイール着脱や工場での組み立て作業など、幅広い業界で使用されています。

効率的なクランプボルトの着脱で、現場の生産性向上におこたえします。

POINT解決のポイント

- 安定した締め付けトルクで、製品不良がなくなる

- 型枠のスピーディな開閉で、生産性が向上

関連商品

お問い合わせフォーム

本記事についてのお問い合わせは、下記のフォームからご連絡ください。

課題解決事例は課題解決のための皆様の「気付き」となればと考えています。更なる改善案などがございましたら是非とも共有させていただきたいと存じます。

掲載に関しては都度、ご確認の上追加掲載させていただきます。