【課題解決】自動溶接ロボットによる生産性の高いアーク溶接が実現

近年増加している自動溶接ロボットによるアーク溶接。スラグが発生しにくいワイヤーの普及もあり、自動車部品などの強度が求められるアーク溶接ラインでは、太径ワイヤーによる肉盛りが主流となっています。

この記事では自動車部品製造における、自動溶接ロボットのアーク溶接工程のお困りごとをご紹介します。

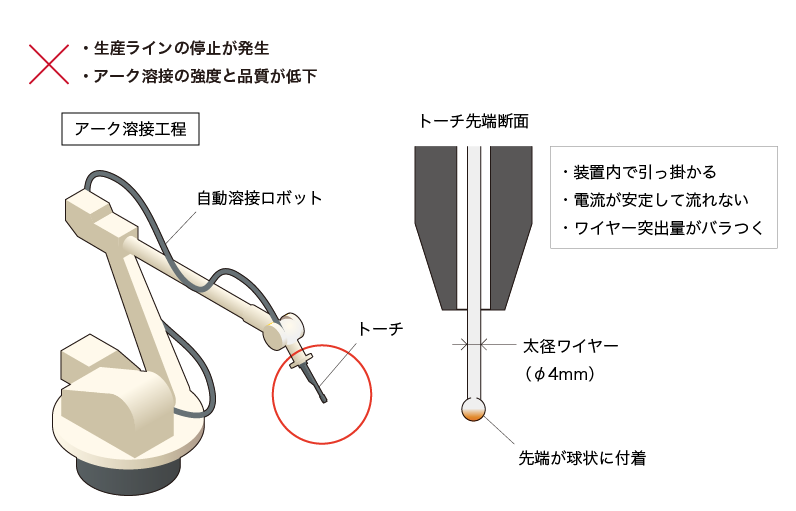

自動溶接ロボットによるアーク溶接の課題

従来自動溶接ロボットによるアーク溶接では、ワイヤー先端に溶けた金属が球状となって付着してしまうことがありました。

自動車足回り部品の肉盛で使われるワイヤーは、強度を保つためφ4mmと太いものも多く、ワイヤーを巻き戻す際に装置内に引っ掛かると、生産ライン停止の原因になってしまいます。また先端が丸まってしまうと、電流が安定して流れず、ワイヤーの出代長さ(突出量)もバラつき溶接の品質が安定しません…

現場では、いかに生産ラインを止めずにアーク溶接の強度と品質を両立するかが課題となっていました。

POINT課題のポイント

- 生産ラインの停止をなくしたい

- アーク溶接の強度と品質を安定させたい

溶接ワイヤーの先端処理の課題を「エアーニッパー」で解決

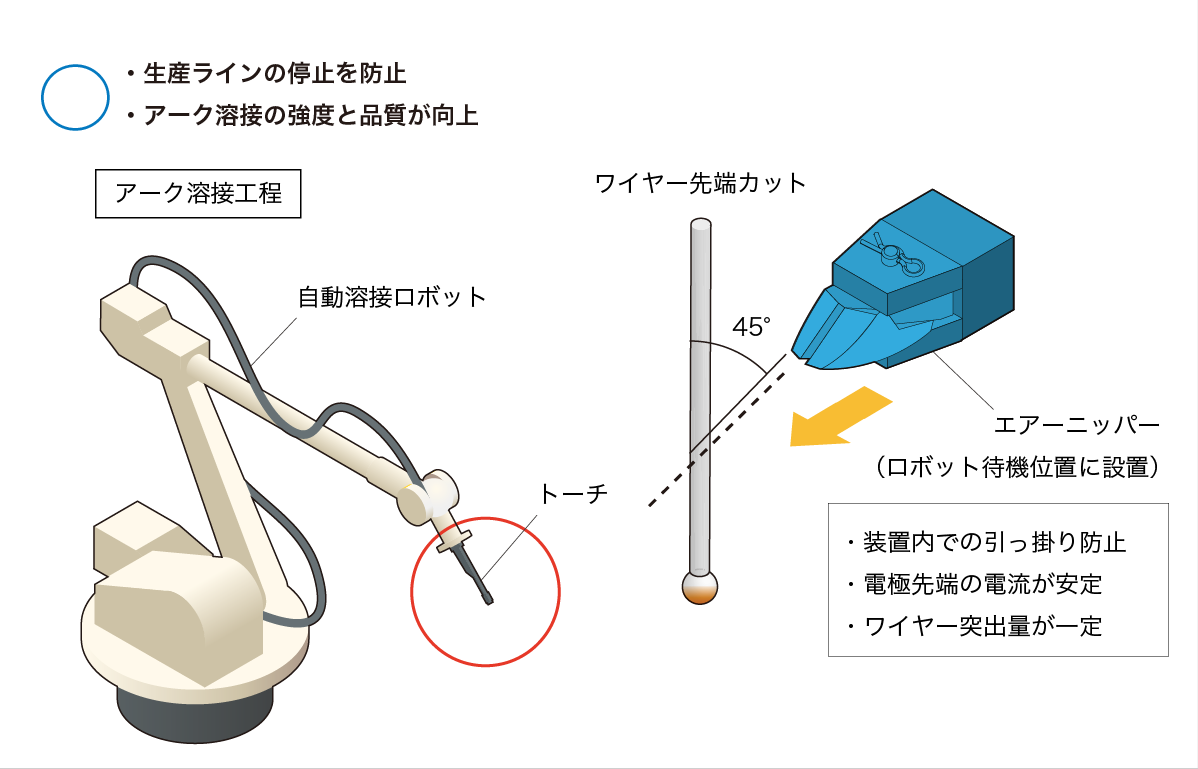

自動溶接ロボットによる高品質なアーク溶接には、ワイヤー先端の処理が重要です。

一般的に自動車部品の肉盛りや、高張力鋼板の溶接に使用されるワイヤーは、太く硬いものが多いため、加圧力の高いニッパーが必要とされていました。

そこで採用されているのが「エアーニッパー」です。

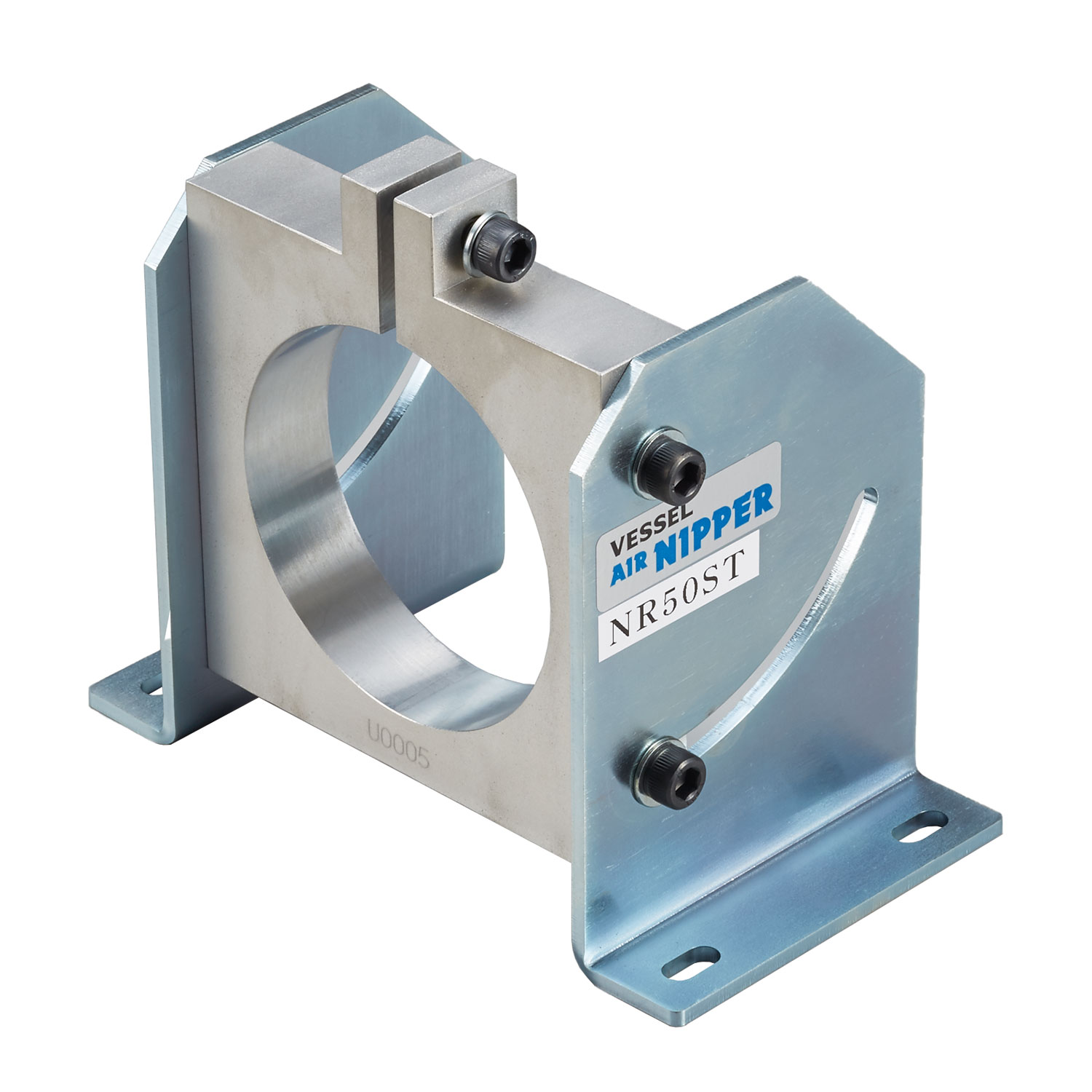

「エアーニッパー〈GT-NR50+P-50(増圧ユニット)〉」は、溶接ワイヤーの切断に最適な加圧力を高めたエア式のニッパー。

ロボットの待機位置にエアーニッパーを設置し、溶接トーチが戻ってきたタイミングで、ワイヤー先端をカット。先端にできた球状の固まりを除去し、ワイヤーの巻き戻しの引っ掛かりを防止するとともに、送り出し時の出代長さ(突出量)を一定にします。

また45°の角度付ニッパーブレード(超硬チップ付き)両刃仕様〔別作〕で、ワイヤー切り口を鋭角にカット。先端を尖らせることで、電極先端に安定した電圧がかかり精度の高い溶接が可能になります。

(別作のご相談は、弊社営業部までお問い合わせください)。

溶接ワイヤーの先端処理で、現場の品質向上におこたえします。

POINT解決のポイント

- 生産ラインの停止がなくなり生産性が向上

- アーク溶接の強度と品質が向上

関連商品

お問い合わせフォーム

本記事についてのお問い合わせは、下記のフォームからご連絡ください。

課題解決事例は課題解決のための皆様の「気付き」となればと考えています。更なる改善案などがございましたら是非とも共有させていただきたいと存じます。

掲載に関しては都度、ご確認の上追加掲載させていただきます。