【課題解決】電子部品向けの薄い銅板のバリ取りを効率化

ノートパソコンやスマートデバイスに使われるコネクタは、小型化やスリム化によって狭ピッチ化が進んでおり、これらの端子に使われる材料も、さらに薄く精密になってきています。コネクタに欠かせない材料のひとつに、電気特性にすぐれた「銅」がありますが、銅はやわらかく伸びやすいため、バリの発生が避けられず、現場の課題となっています。

この記事では電子部品向けの金属加工の現場における、バリ取りのお困りごとをご紹介します。

薄い銅板におけるバリ取りの課題

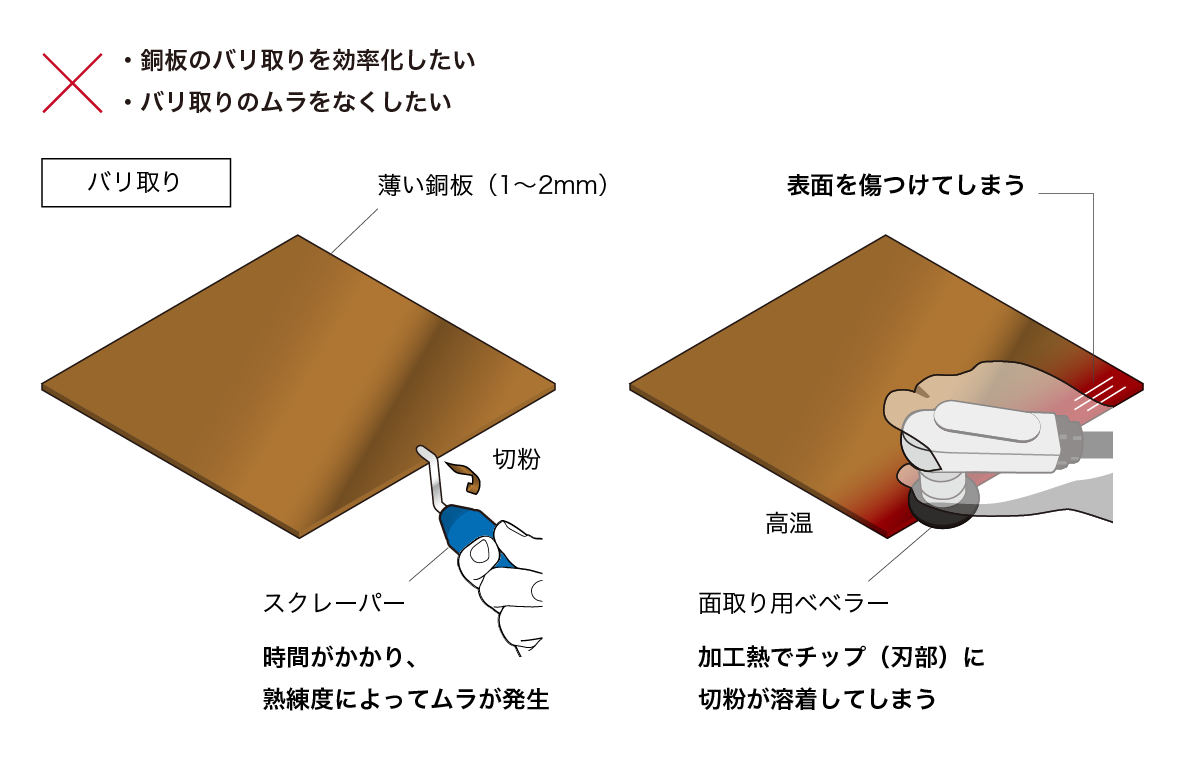

現場では、狭ピッチ端子に使われる薄い銅板(1〜2mm)のバリ取りを、スクレーパーで行っていました。しかし加工枚数が多く、時間が掛かるだけでなく、作業者の熟練度によって仕上げにムラが出てしまうことがありました。

面取り用のベベラーを試したこともありましたが、チップ(刃部)に切粉が溶着してしまい、きれいにバリを処理することができません。またベベラーがワークにあたって、表面を傷つけてしまうことも…

工場では品質の安定と納期短縮が求められており、いかにバリ取りを効率化するかが課題となっていました。

POINT課題のポイント

- 銅板のバリ取りを効率化したい

- バリ取りのムラをなくしたい

バリ取りの課題を「ミニベベラー」で解決

銅は熱に弱く、200℃を超えると軟化してしまうため、加工熱で溶着しやすい性質があります。

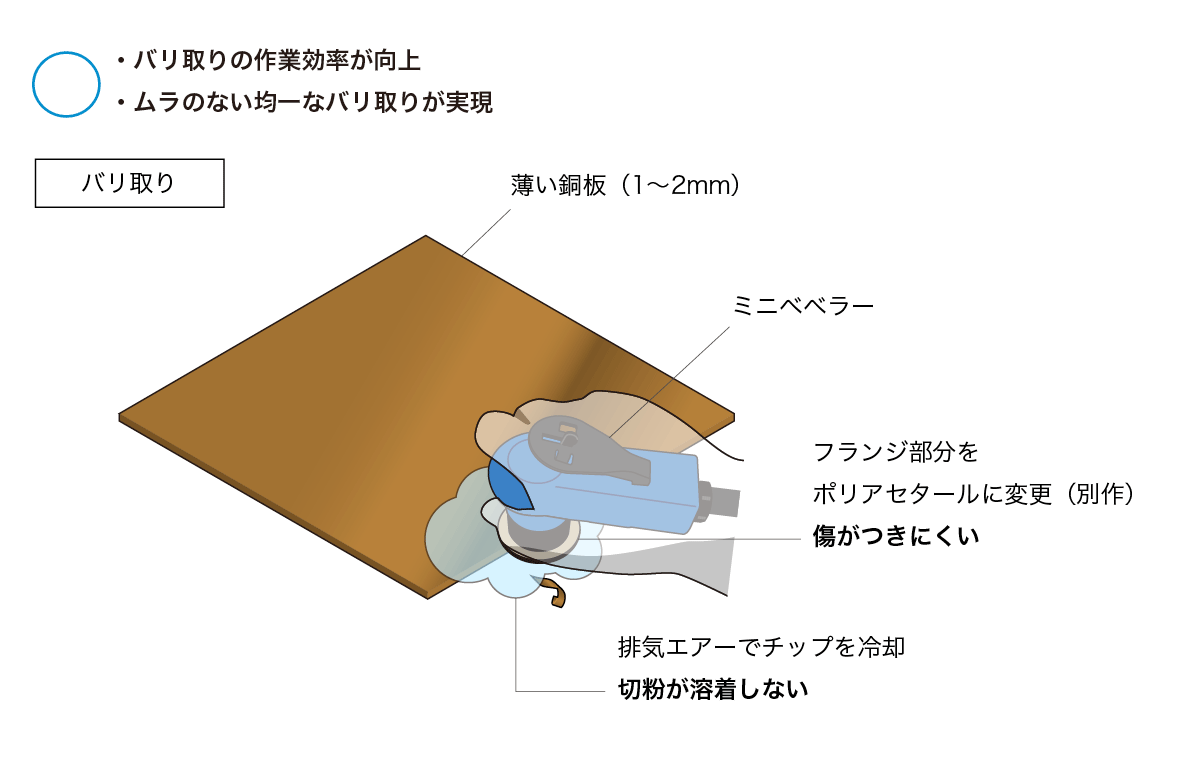

特に薄い銅板は温度が急激に上がりやすく、一般的な電動工具では溶着が起きやすいため、注意が必要です。そこで採用されているのが「ミニベベラー」です。

ミニベベラー〈SP-7252F〉は、バリ取りや面取りで使われる、コンパクトサイズのエアツールです。

排気エアーでチップを冷却するエアークーリングシステムで、切粉の溶着を防止。スクレーパーからの置き換えで、1ワークあたり20秒掛かっていたタクトタイムを、8秒に短縮できた事例もあり、作業者の熟練度に依存しない安定したバリ取りが実現します。

本事例では、別作で本体のフランジ部分をポリアセタールに変更しており、傷つきやすい銅や真鍮でも、安心して使うことができました。

効率的な銅板のバリ取りで、現場の生産性向上におこたえします。

POINT解決のポイント

- バリ取りの作業効率が向上

- ムラのない均一なバリ取りが実現

関連商品

お問い合わせフォーム

本記事についてのお問い合わせは、下記のフォームからご連絡ください。

課題解決事例は課題解決のための皆様の「気付き」となればと考えています。更なる改善案などがございましたら是非とも共有させていただきたいと存じます。

掲載に関しては都度、ご確認の上追加掲載させていただきます。