【課題解決】EV向け強化プラスチックの切断をキレイに仕上げる

近年、EV(電気自動車)の普及にともなって増えているのが、車体の軽量化ニーズです。

EVは大容量のバッテリーを積むため車体が重く、電費(電気自動車の燃費)向上のためいかに車体を軽量化するかが、開発のカギとなっているのです。そこで採用されているのが、軽量で強度の高い強化プラスチックです。

この記事では自動車部品製造における、強化プラスチックの切断のお困りごとをご紹介します。

強化プラスチックにおける切断の課題

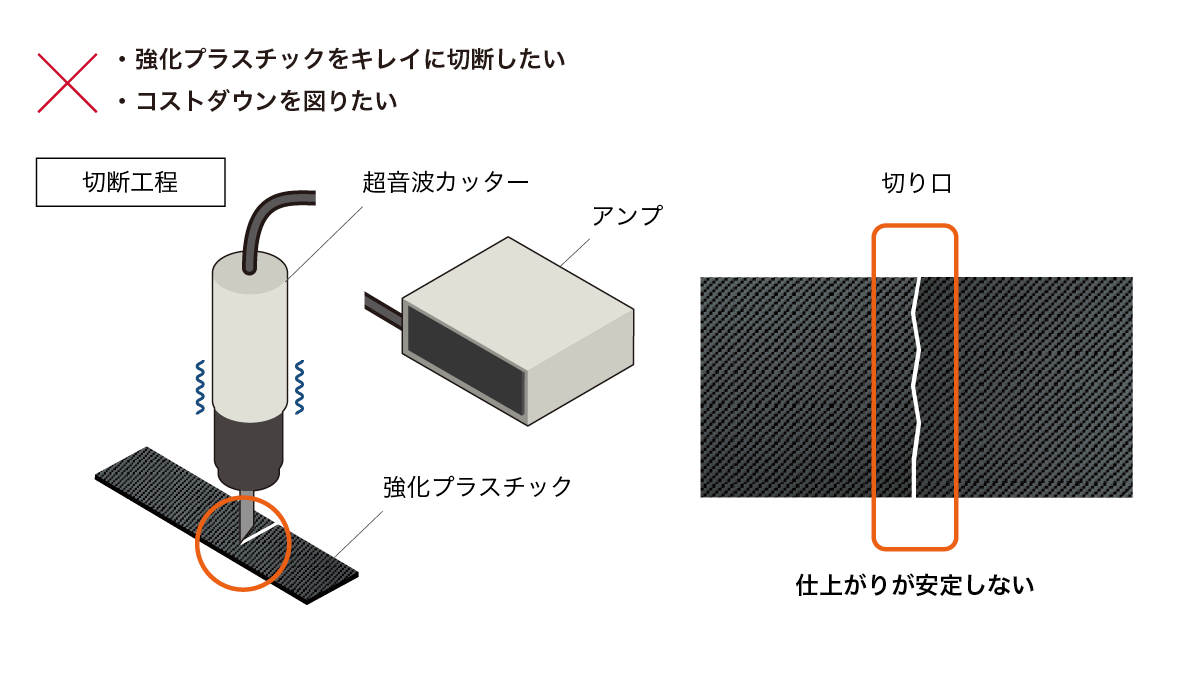

従来、エンジンマウントやカムカバー、プーリーカバーなどに使われる強化プラスチックの切断に、超音波カッターを使用していました。しかし切り口の仕上がりが安定せず、品質にバラつきが発生。コストも高いため、加工方法の見直しが急務となっていました。

自動機に使われるエアーニッパーを試したこともありましたが、強化プラスチックにはパワー不足のため、まったく歯が立ちません…

現場では量産部品の品質の安定化とコストダウンが求められており、いかに強化プラスチックを切断するかが課題となっていました。

POINT課題のポイント

- 強化プラスチックをキレイに切断したい

- コストダウンを図りたい

切断の課題を「ヒートエアーニッパー」で解決

超音波カッターは、調整加減で切り込み具合が変わるため、切り口の仕上がりが安定しません。また肉厚の樹脂の切断では、切り口が波打ってしまうこともあり、精度が安定しないことがあります。

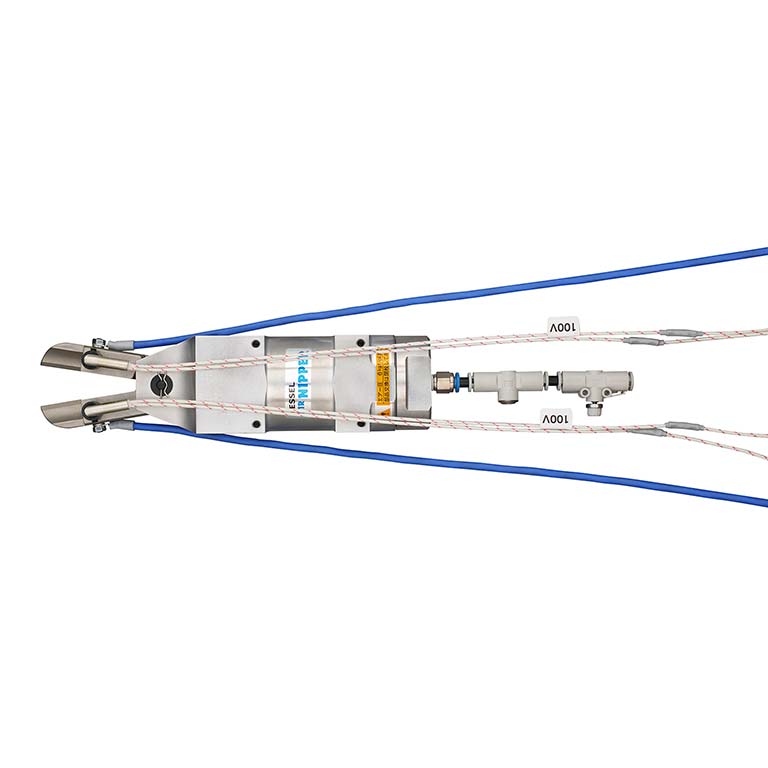

そこで採用されているのが「ヒートエアーニッパー」です。

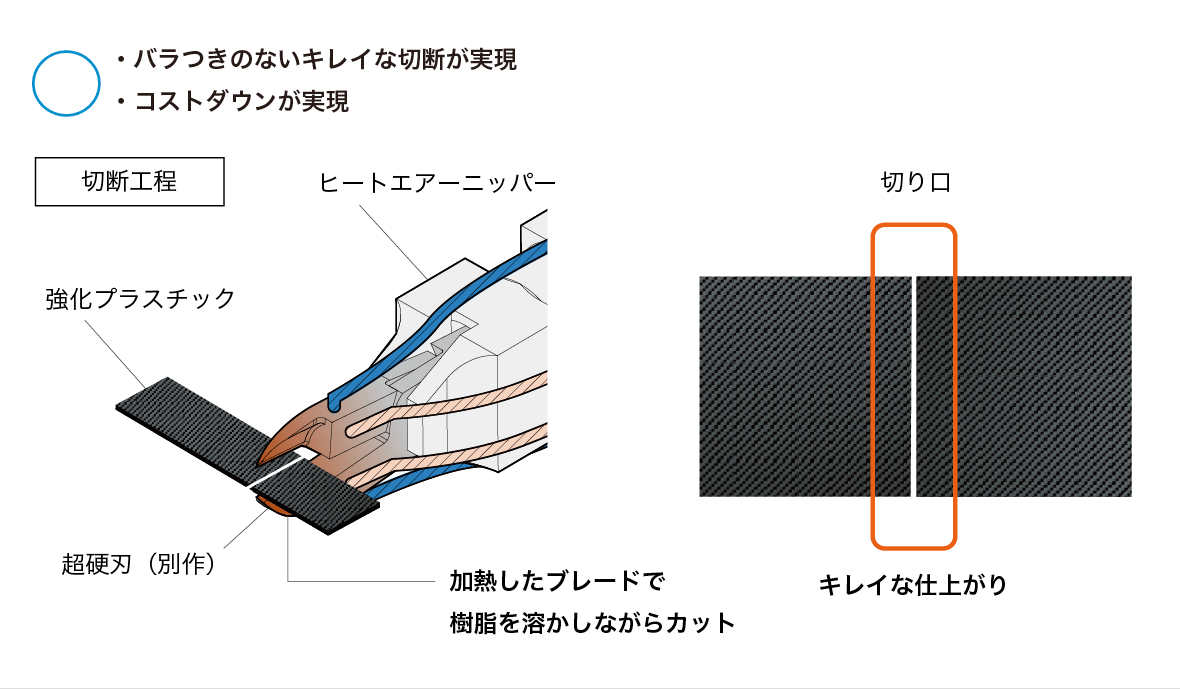

ヒートエアーニッパー〈GT-NSH30〉は、加熱したブレードで樹脂を溶かしながらカットする、エアーニッパー。硬質樹脂のカット断面をきれいに仕上げることができます。

今回の事例では、さらに別作の超硬刃と組み合わせることで、ガラス繊維を50%配合した強度の高い強化プラスチックの切断に成功。設備がシンプルなため、導入コストも低く抑えることができました。

強化プラスチックの切断で、現場の生産性向上におこたえします。

POINT解決のポイント

- バラつきのないキレイな切断が実現

- コストダウンが実現

関連商品

お問い合わせフォーム

本記事についてのお問い合わせは、下記のフォームからご連絡ください。

課題解決事例は課題解決のための皆様の「気付き」となればと考えています。更なる改善案などがございましたら是非とも共有させていただきたいと存じます。

掲載に関しては都度、ご確認の上追加掲載させていただきます。