【課題解決】ゲートカットの自動化でゲート処理の品質が向上

樹脂部品の量産に欠かせない「射出成形機」。自動化が進む樹脂成形業界ですが、大型プラスチック成形を効率よく行うためのダイレクトゲート(スプルー)のカットは、まだまだ手作業が多いのが実情です。

この記事では射出成形工場における、ダイレクトゲートの処理工程のお困りごとをご紹介します。

ダイレクトゲートのゲート処理の課題

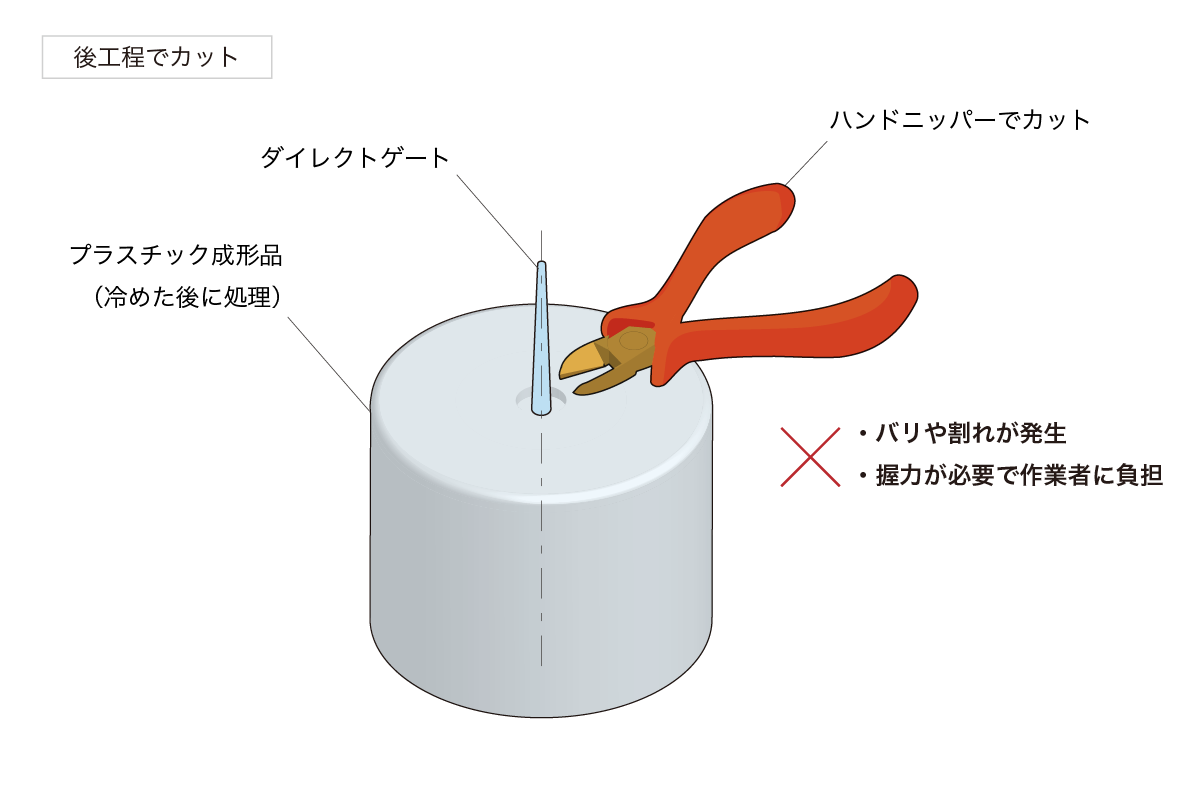

従来成形品のダイレクトゲートの処理は、作業者によってハンドニッパーでカットされています。

しかし成形後の冷めた樹脂は、本来の硬さにもどっているためニッパーの刃が入りづらく、カット時にバリが出たり割れてしまうことがありました。

ゲートの処理が悪いと製品の美観を損ない、バリによるケガの原因にもなります。またダイレクトゲートは太いため手作業のカットには握力が必要で、作業者の負担も問題に…

いかにダイレクトゲートをきれいにカットするかが課題となっていました。

POINT課題のポイント

- ゲート処理時のバリや割れで困っている

- ダイレクトゲートをきれいにカットをしたい

ゲート処理の品質向上を「丸型エアーニッパー」で解決

ダイレクトゲートのカットには、高温で溶かしながら切断するヒート式のハンドニッパーを使うこともありますが、温度管理や作業時間の問題がありました。

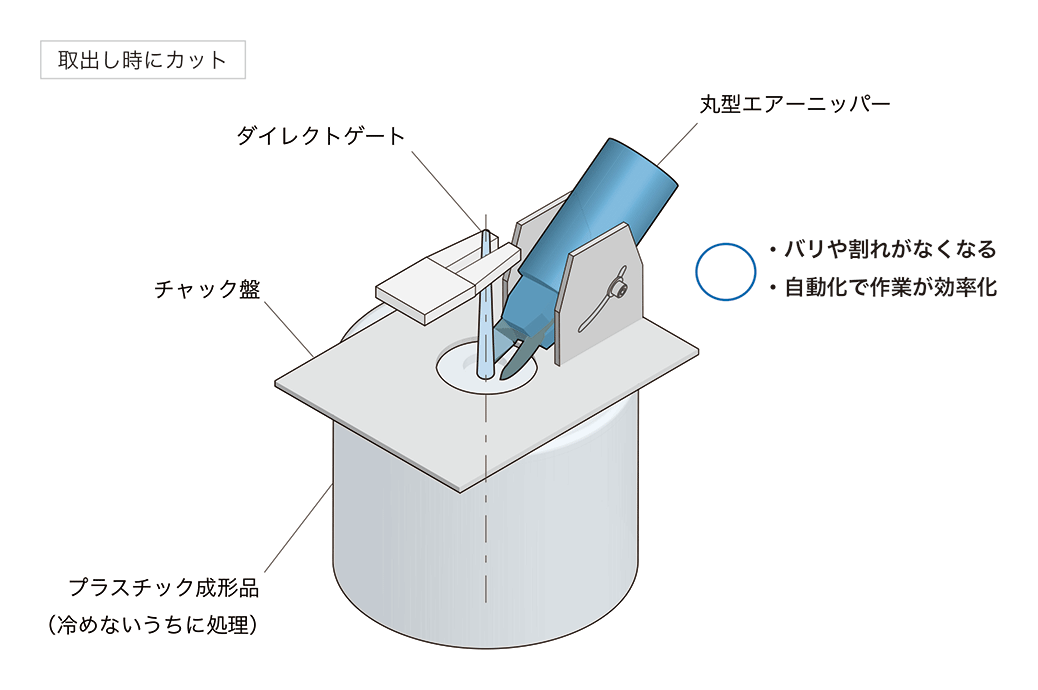

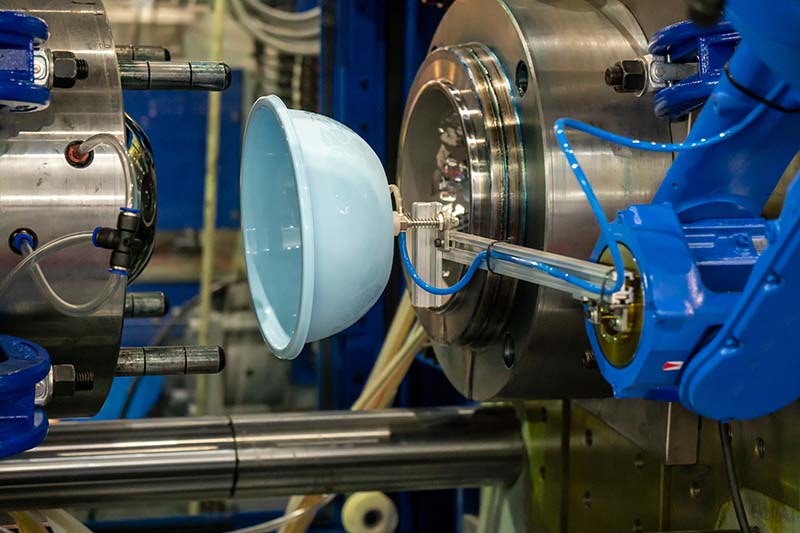

そこで採用されているのが「丸型エアーニッパー」です。

「エアーニッパー丸型レバーなし〈GT-NRシリーズ〉」は、自動化に適したエアー式のニッパー。チャック盤に取り付け、成形品を取り出すと同時に冷めないうちにダイレクトゲートをカットすることで、太いゲートもきれいに処理することができます。

成形品が冷えると、ゲートカット面にも「ヒケ(表面に発生する収縮)」が発生するため、成形後のゲート口の状態をもとにブレード形状を選択することがポイントです。

ダイレクトゲートカットの自動化で、現場の品質向上におこたえします。

POINT解決のポイント

- 取り出し後すぐのカットでバリや割れがなくなる

- ダイレクトゲートのカット面の品質が向上

- ポゲート処理の自動化で作業が効率化

関連商品

お問い合わせフォーム

本記事についてのお問い合わせは、下記のフォームからご連絡ください。

課題解決事例は課題解決のための皆様の「気付き」となればと考えています。更なる改善案などがございましたら是非とも共有させていただきたいと存じます。

掲載に関しては都度、ご確認の上追加掲載させていただきます。