【課題解決】プリント基板の静電除去・ダスト集塵で不良品を防止

ますます小型化が進む電子機器。基板にも高密度な実装技術が求められている中、課題となっているのが、プリント基板の切断時に発生する切粉の付着です。

この記事ではプリント基板製造工場における、基板切断工程のお困りごとをご紹介します。

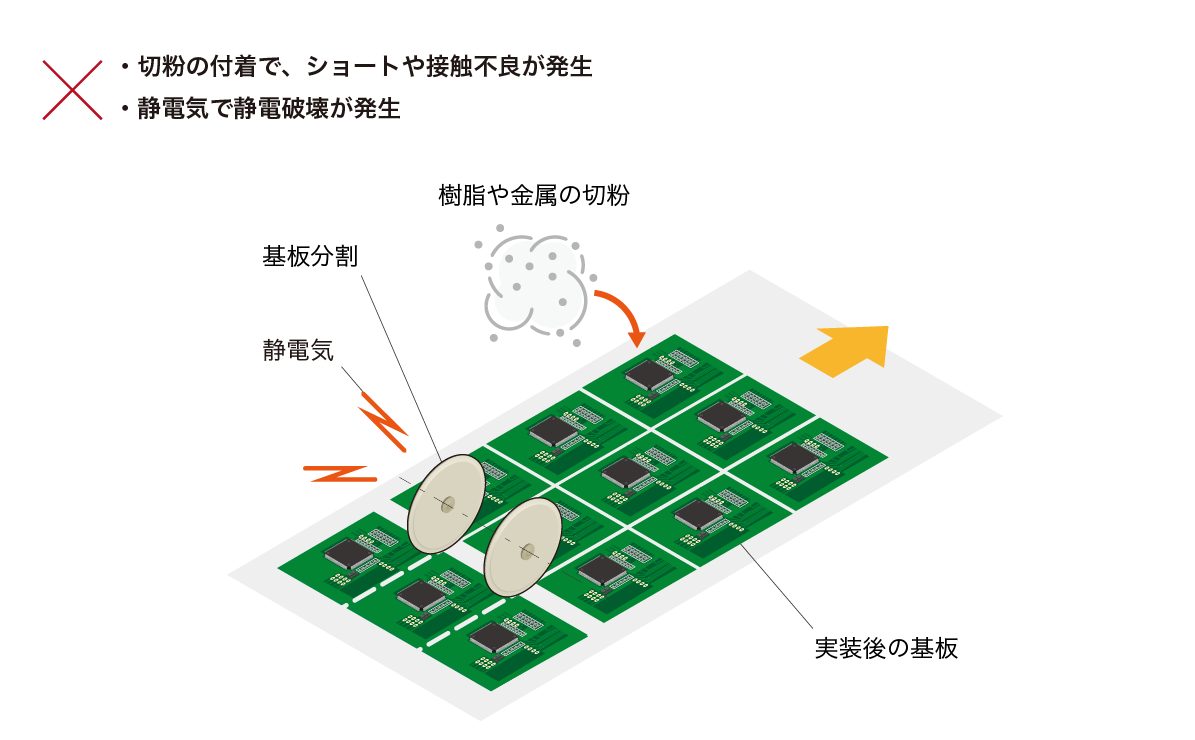

プリント基板の切断工程での課題

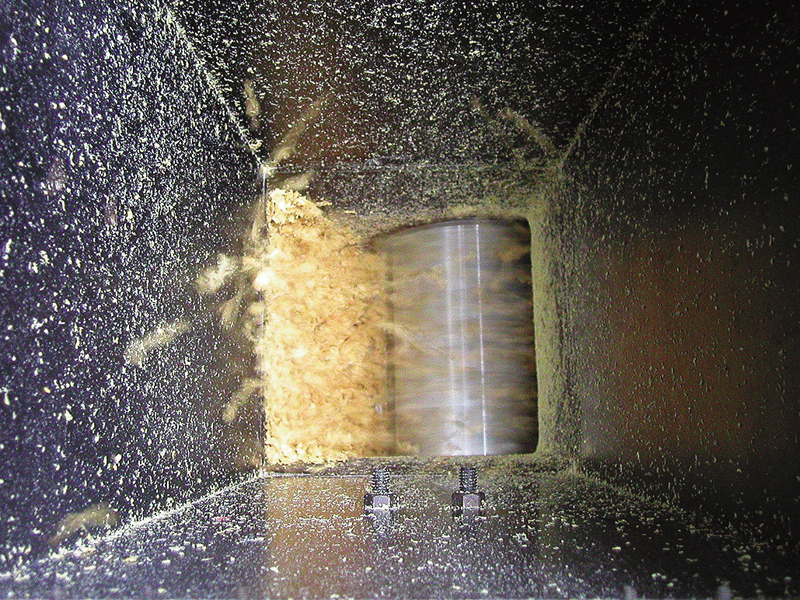

従来プリント基板の切断工程では、プリント基板切断機などの自動機を使い、実装後の基板を分割しています。

しかし基板の切断時に「摩擦帯電」が発生。基板の表面や凹凸面に、樹脂や金属の切粉が付着してしまい、ショートや接触不良の原因になっていました。

また静電気をそのままにしてしまうと、静電気放電により、実装部品を静電破壊してしまうことも…

現場では実装後の基板の不良をなくすため、早急な対策が求められていました。

POINT課題のポイント

- ・静電気による切粉の付着で、ショートや接触不良が発生

- ・静電気の帯電で、静電破壊が発生

- ・プリント基板の不良品発生をなくしたい

プリント基板の切粉の付着を「サクションクリーナー」で解決

実装後に発生したプリント基板の不良は、検査工程や納入後に見つかることも多く、損失コストが大きいため確実な対策が必要です。

通常、切粉などのダストの除去にはドライ洗浄(エアーブロー)が行われますが、静電気で付着した切粉の除去は完全にはできません。

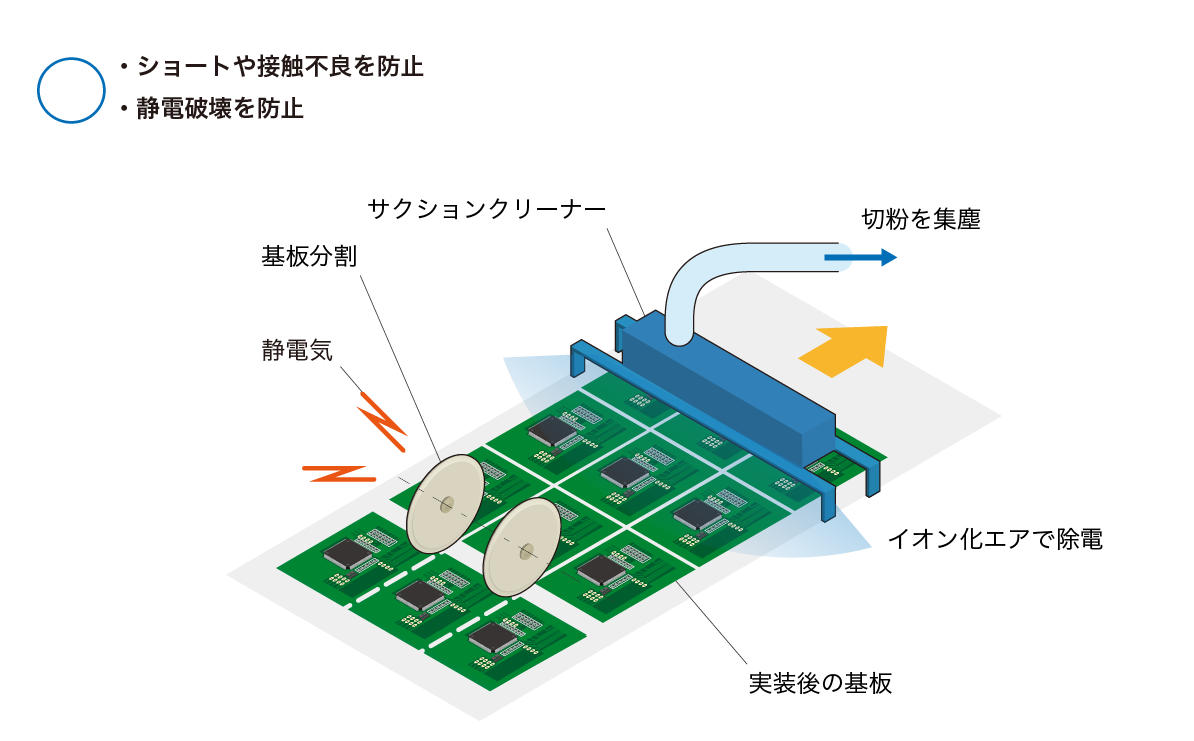

そこで採用されているのが「サクションクリーナー」です。

サクションクリーナー(別作対応)は、バー型イオナイザー〈静電気除去ACパルスバー〉を内蔵した、専用の集塵機。プリント基板の切断工程のコンベアライン上に設置し、イオン化エアで切粉を除電しながら集塵します。

プリント基板の凹凸面に入り込んだダストも、パルス(間欠)エアによって確実に捕集。プリント基板に直接触れないため、繊細な基板へのダメージもありません。

(サクションクリーナー別作品は、弊社営業部へお問い合わせください)

プリント基板の確実な除電で、現場の不良品削減におこたえします。

POINT解決のポイント

- 切粉の付着をなくし、ショートや接触不良を防止

- 静電気の除去で、静電破壊を防止

- プリント基板の不良品発生を防止

関連商品

お問い合わせフォーム

本記事についてのお問い合わせは、下記のフォームからご連絡ください。

課題解決事例は課題解決のための皆様の「気付き」となればと考えています。更なる改善案などがございましたら是非とも共有させていただきたいと存じます。

掲載に関しては都度、ご確認の上追加掲載させていただきます。