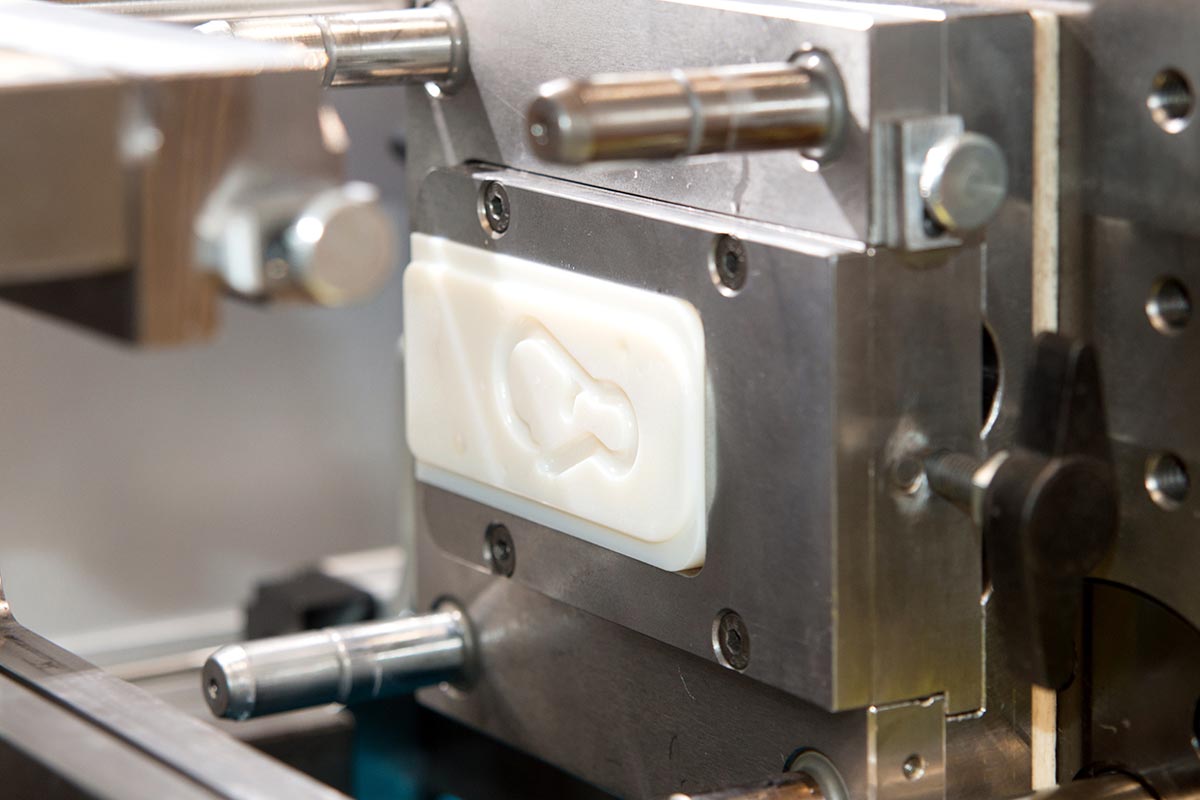

【課題解決】時間のかかる樹脂成形の金型交換を効率化

ユーザーニーズの多様化によって「多品種少量生産」が増えるなか、樹脂成形の現場でも小ロットの射出成形が急増しています。小ロットで製造原価を下げるためには、効率的な段取りが不可欠で、作業者の負担が大きい「金型交換」にも、作業の効率化が求められています。

この記事では、樹脂成形工場での射出成形機の金型交換のお困りごとをご紹介します。

射出成形機の金型交換時の課題

一般的に射出成形機の金型交換は、人手によって行われています。しかし金型の狭いスキマに動力工具が入らないため、ラチェットレンチや六角レンチなどのハンドツールしか使うことができず、着脱に時間がかかってしまうことがありました。また多数のキャップボルトを手締めすると、手指が痛くなってしまい、作業も思うように進みません…

よりコンパクトなエアツールもありますが、使用時の音が大きく、近隣住民への騒音を考慮すると現実的ではありません。

多品種小ロットの成形は金型交換の頻度が高く、いかに作業効率をアップさせるかが、生産性向上のカギとなっていました。

POINT課題のポイント

- 射出成形機の金型交換を効率化したい

- 金型の狭いスキマに動力工具が入らない

- 手締めをすると、手指が痛くなってしまう

金型交換の効率化を「コードレスラチェットレンチ」で解決

小物の射出成形では金型の開きが狭く、そのスキマに挿入できるツールは限られています。特に小ロットの射出成形では、金型の段取りに多くの時間が取られてしまうため、小型で使い勝手の良いツールの選定が、生産性を大きく左右します。

そこで採用されているのが「コードレスラチェットレンチ」です。

コードレスラチェットレンチ〈SP81613〉は、電動工具でありながらコンパクトで扱いやすく、フラットヘッドによって、金型の狭いスキマにも差し込むことができます。エアーツールに比べ静かで、騒音も問題になりません。手指の疲労軽減にもつながり、作業者の負担軽減にも効果的です。

金型の着脱では、トルクが足りない場合もありますが、コードレスラチェットレンチで早回しを行い、通常のラチェットレンチで本締めを行うことで、金型交換の所要時間が約1/4にまで短縮できた事例もあります。

射出成形機の効率的な金型交換で、現場の生産性向上におこたえします。

POINT解決のポイント

- 射出成形機の金型交換が効率化

- 金型の狭いスキマにも、動力工具が差し込みできる

- 手指の疲労軽減で、作業者の負担を軽減

関連商品

お問い合わせフォーム

本記事についてのお問い合わせは、下記のフォームからご連絡ください。

課題解決事例は課題解決のための皆様の「気付き」となればと考えています。更なる改善案などがございましたら是非とも共有させていただきたいと存じます。

掲載に関しては都度、ご確認の上追加掲載させていただきます。