ねじ締め

2023.05.26

【関連知識】トルクツールの種類とトレーサビリティについて

トルクツールは、ねじやボルト・ナットを規定のトルクで締め付けるための専用工具です。機械部品の組み付け不良の防止や、自動車の適正な整備に欠かせないツールですが、正確な締め付けには、トルクテスターやトルクメーターによる厳格なトルク管理が必要とされます。

近年では、ISO9000シリーズ(品質マネジメントシステム監査)の拡大によって、トレーサビリティ確保が叫ばれるなか、工場全体の体系的なトルク管理がますます重要になっています。

トルクツールの種類

トルクツールには、トルク管理の方法に合わせてさまざまな種類があります。

〈トルクツールの種類〉

- トルク法で使われるトルクツール

- 回転角締付け法で使われるトルクツール

- トルク勾配締付け法で使われるトルクツール

◎関連記事:締め付けトルクとトルク管理について

トルク法で使われるトルクツール

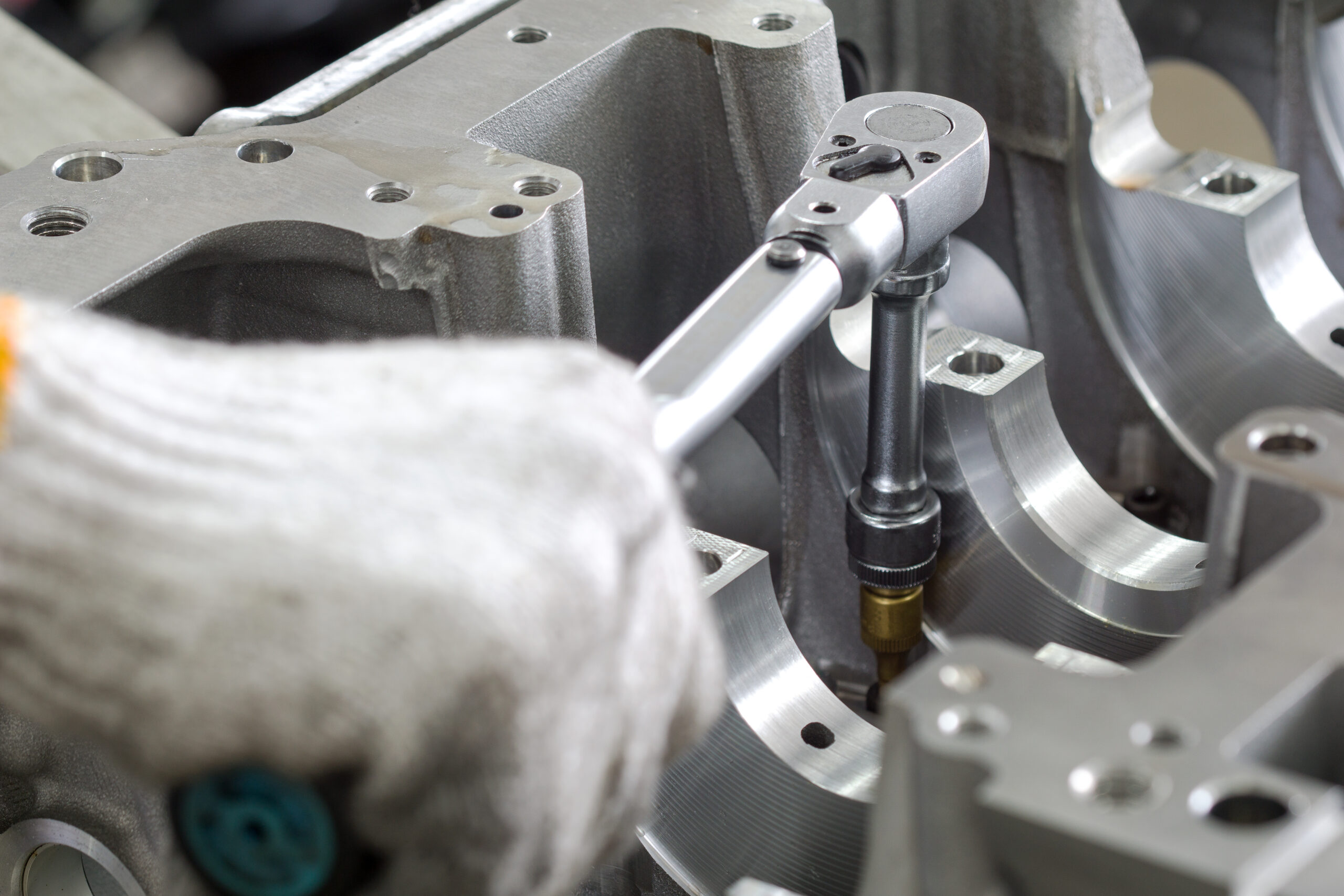

トルク法は、トルク係数(K)とねじの呼び径(d)から、締め付けトルクを管理する方法です。

トルク法では、「JIS B 4650」で規定するプレート形・ダイヤル形・プレセット形および、単能形の手動式トルクレンチや、動力式のレンチを使いトルクを管理します。

回転角締付け法で使われるトルクツール

回転角締付け法は、締め付けの回転角度でトルクを管理する方法です。

回転角度の検出には、「角度割出し目盛板(分度器)」や「トルクトランスデューサー(ネジ締め機に、軸トルク検出機と角度エンコーダーをつけたもの)」が使われますが、塑性域での締付けでは、ボルト頭部やナット形状を目視で確認し角度管理することもあります。

トルク勾配締付け法で使われるトルクツール

トルク法は作業性が高く、組み立て工程や整備の現場で多く採用されています。

トルク法で使われるトルクツールには、トルク管理を目視やクリック音で行う「手動式トルクツール」と、トルク制御を自動で行う「動力式トルクツール」があります。

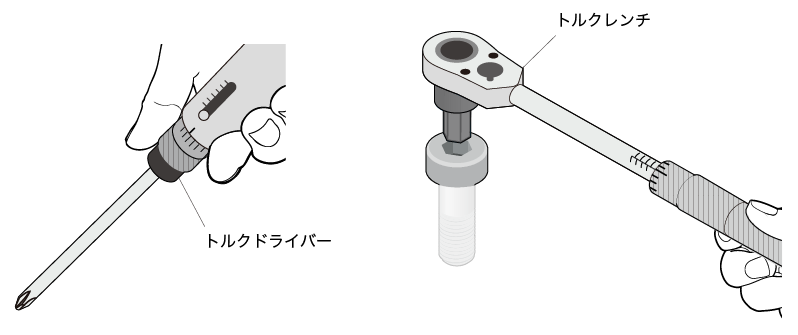

手動式トルクツール

〈代表的な手動式トルクツール〉

- トルクドライバー

- トルクレンチ

動力式トルクツール

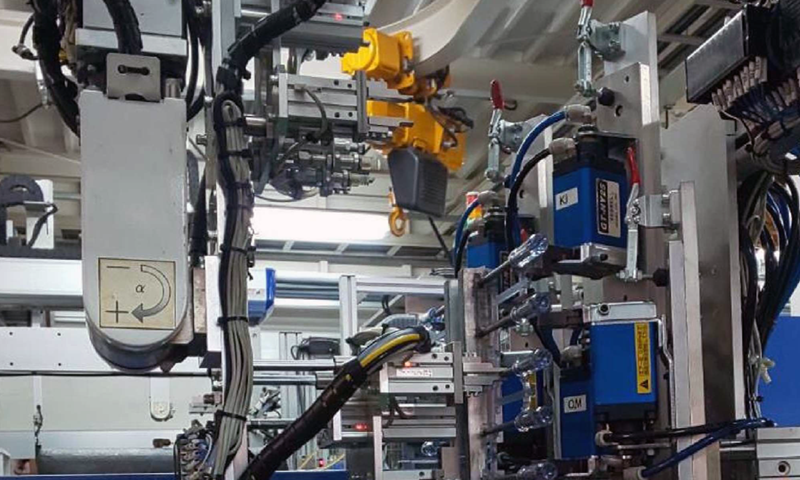

動力式トルクツールでは、エアーや電気を駆動源として締め付けを行います。

トルク法で一般的に使われているツールには、クラッチ式やシャットオフ式のものがあります。

〈代表的な動力式トルクツール〉

- トルクコントロールエアードライバー

- トルクコントロールエアーインパクトレンチ

- 電動ドライバー

クラッチ式

クラッチ式は、トルク調整スプリングの締めしろで、設定トルクを制御する方式です。ネジ締めトルクに達すると、内装されているクラッチがすべり、動力が伝わらなくなります。

動力式トルクツールが実用された初期の段階から、広く採用されているタイプです。

◎関連製品:減速式エアードライバー〈GT-H4R〉

シャットオフバルブ式

シャットオフバルブ式は、ネジ締めトルクに達すると、駆動用のエアーモーターのエアーがカットされ停止する方式です。

内蔵のボールバルブで制御するボールバルブタイプや、負荷を感知してエアー供給を停止するストップバルブタイプがあります。

◎関連製品:トルクコントロールエアードライバー〈GT-S4Tシリーズ〉

トルクコントロールエアーインパクトレンチ〈GT-P6Tシリーズ〉

ストールトルク式

ストールトルク式は、あらかじめ設定されたエアー圧や、流量に見合ったトルクに達すると、駆動用のエアーモーターが停止する方式です。ギヤーレンチなどが代表的です。

エアー式トルクツールの保全ポイント

動力式トルクツールには、エアー駆動のものが多く使われています。

エアー式のトルクツールは、エアー流量の変動や出力ダウンによって、大きくトルク値が変動します。厳格なトルク管理を行うためには、安定したエアー環境を整えるとともに、トルクテスターによってツールの出力をチェックし、早めに保全を行うことが重要です。

| 症状 | 保全のポイント |

| モーター出力の低下 | 塵などの混入により出力が低下することが多い。

ローター羽根の飛び出しによる回転不良にも注意が必要。 |

| 吸気部分のエアーもれ | 接合部の、シールパッキン・Oリングについて交換が必要なことが多い。

常に安定した吸気ができるように管理する必要がある。 |

| 無負荷で回転が止まらない | バルブ関係に原因があることが多い。

エアーを通したまま、始動レバーを瞬間的に開閉すると直る場合がある。直らない場合は、バルブ部の分解調整を行う。 |

| 始動状態でも回転しない | エアーモーター部分のさび・塵の付着や、焼付・ローター羽根の膨張などが原因。

ホース口からスピンドル油を入れ、正転逆転を繰り返すと作動することがある。 |

| 所定の出力が出ない | エアーの圧力・流量不足は、手元圧力をチェックするとともに、継ぎ手・ホース径・配管を確認する。

力に問題がない場合は、モーター部分の摩耗についても確認する。 |

トルクツールのばらつきの管理について

トルクツールの締付けトルクのばらつきを定められた範囲に収めるには、サンプリング実験による「統計的管理」が有効です。

統計的管理では「増し締め法」や「戻しトルク法」を使い、実際の作業と同様に締付けたボルトのトルク値を集計し、その標準偏差(平均値からのバラツキの程度)を求めることで、信頼性の高いデータを得ることができます。

◎関連記事:トルク法の検査方法と特徴

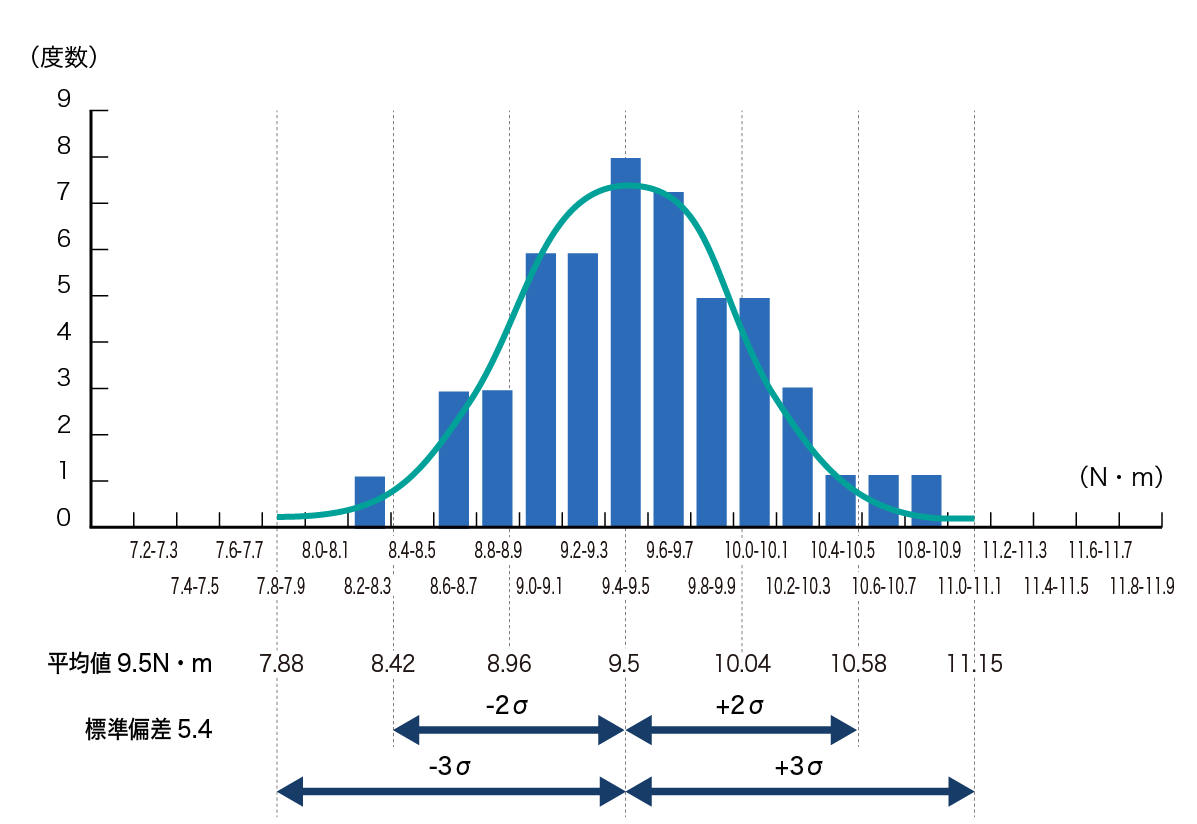

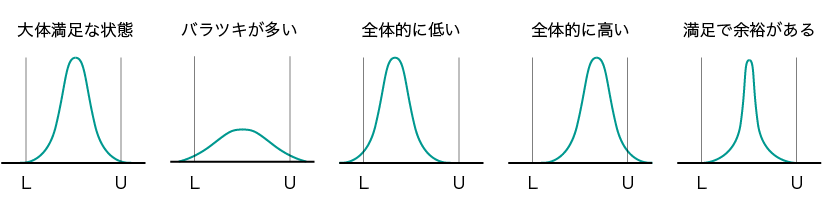

標準偏差の例

統計データにもとづき、「同じ値が何回でたか」の標準偏差を調べることで、締付けトルクのばらつきを正しくつかむことができます。

横軸を「トルク値」、縦軸を「度数<sup>※</sup>」にしてヒストグラムを作成することで、締め付け品質がQ値(あらかじめ定められた係数の範囲)に収まるかどうかを、明確に判断することができます。

※度数とは:度数表とはデータの中に同じ値が繰り返しあらわれる場合に、各値の出現度数を並べたもの

▲50回締付けたときのトルク値の分布

8.42~10.58は95.4%入る。バラツキ幅は平均値より±11.4%

7.88~11.15は99.7%入る。バラツキ幅は平均値より±17.1%

標準偏差の計算方法

標準偏差は、全体の中心(平均𝑥)の両側に、標準偏差(シグマσ)の幅をとって計算します。

〈1シグマ(標準偏差の1倍)の幅をとった場合〉

- 上側:9.5+0.54=10.04

- 下側:9.5-0.54=8.96

この区間において、上側からでる値は「10.8/10.2/10.2/10.4/10.1/10.2/10.1/10.6」の8個、下側からでる値は「8.8/8.6/8.6/8.7/8.8」の6個で、両方では14個(全体の28%)となります。

〈2シグマ(標準偏差の2倍)の幅をとった場合〉

- 上側:9.5+1.08=10.58

- 下側:9.5-1.08=8.42

この区間において、上側からでる値は「10.8/10.6」の2個、下側からでる値は「8.3」の1個で、両方では3個(全体の6%)となります。

〈3シグマ(標準偏差の3倍)の幅をとった場合〉

- 上側:9.5+1.62=11.12

- 下側:9.5-1.62=7.88

この区間において、外側にでるデータは1つもありません。(1000回に1回程度)

正規分布は、統計学における「68–95–99.7則」から、1シグマ=68.27%、2シグマ=95.45%、3シグマ=99.73% となります。上記の例では、99.73%の確立で、平均値より±17.1%のばらつき幅におさまることが理解できます。

ヒストグラムの形の見方

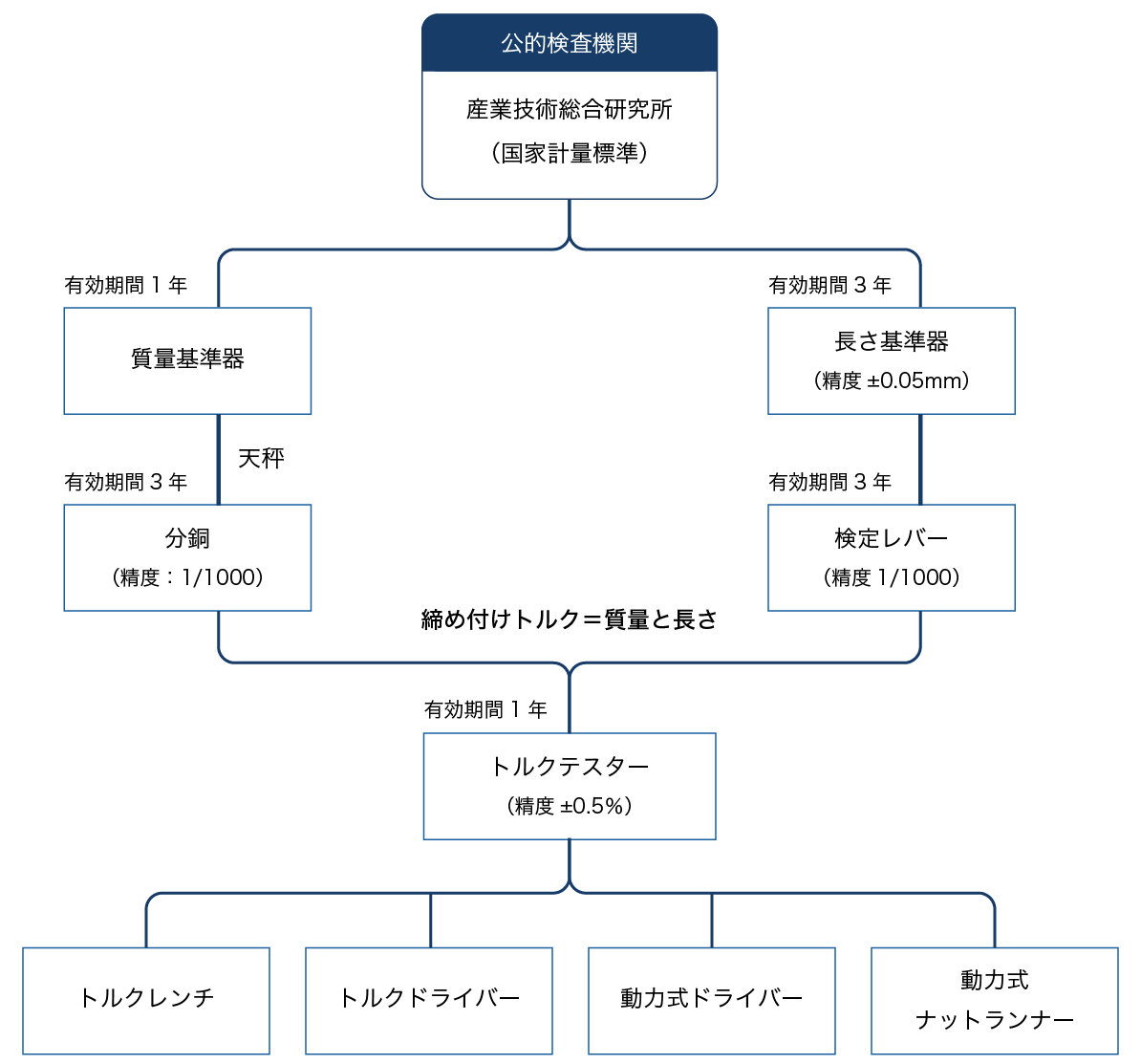

トルクツールのトレーサビリティ

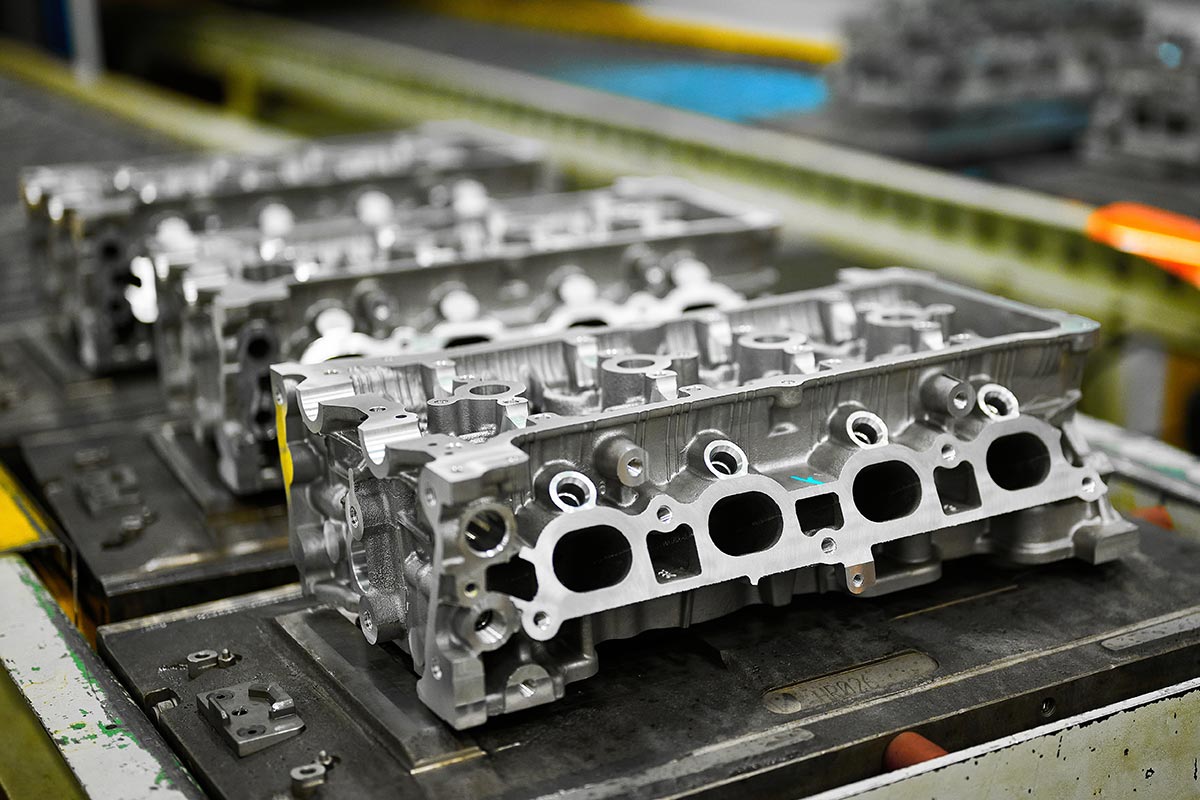

近年、ISO9000シリーズの取得工場が増えており、生産技術・製造部門・品質管理などの工場を構成する各部門が協力して品質管理をシステム化することが、重要なポイントになっています。

締め付けトルクの管理についても、トレーサビリテイを明確にすることが義務付けられており、トルク管理の体系化が求められています。

トレーサビリティとは?

トレーサビリティは、トレース(追跡)とアビリティ(能力)を組み合わせた言葉です。製品の生産や流通の履歴を、後からかんたんに追跡できるように記録することで、品質や安全性を担保することができます。

製造業では、部品の調達、加工、組み立てだけでなく、測定器の校正にも厳しいトレーサビリティが求められています。

〈トルク管理の体系図〉

| 製造の流れ | 関連する部門 | 各部門の役割 | トルク管理の内容 |

| 1.設計段階 | 生産技術部門 | ・締付トルクの標準を設定

・サンプリング実験 ・統計的管理 ・締付ツールの決定 |

・ネジの選定

・ネジの締め付け管理 |

| 2.生産段階 | 製造部門 | ・作業標準の決定

・ツールの出力管理 ・ツールの保全方法 ・製品の組立作業 |

・ツールの選択

・ツールの保全 |

| 3.管理段階 | 品質管理部門 | ・抜き取り検査/全数検査

・検査器具の精度維持 ・データの管理 ・トレーサビリテイー |

・精度の維持

・データの管理 |

トレーサビリティーの体系図

トルクツールは、トルクテスターによって常に精度チェックがされています。トルク管理のトレーサビリティーを明確にするためには、精度に裏付けされた基準器に、トルクテスターを体系的につなげていくことがポイントです。

またネジ締め管理の品質管理も「いつ・どこで・どうやって締めて・どうなったか」を常に確認し、問題点の発見とその改善に努めていくことが望まれています。