エアーニッパー

2023.09.11

【基礎知識】エアーニッパーとは?エアーニッパーの構造と仕組み

目次

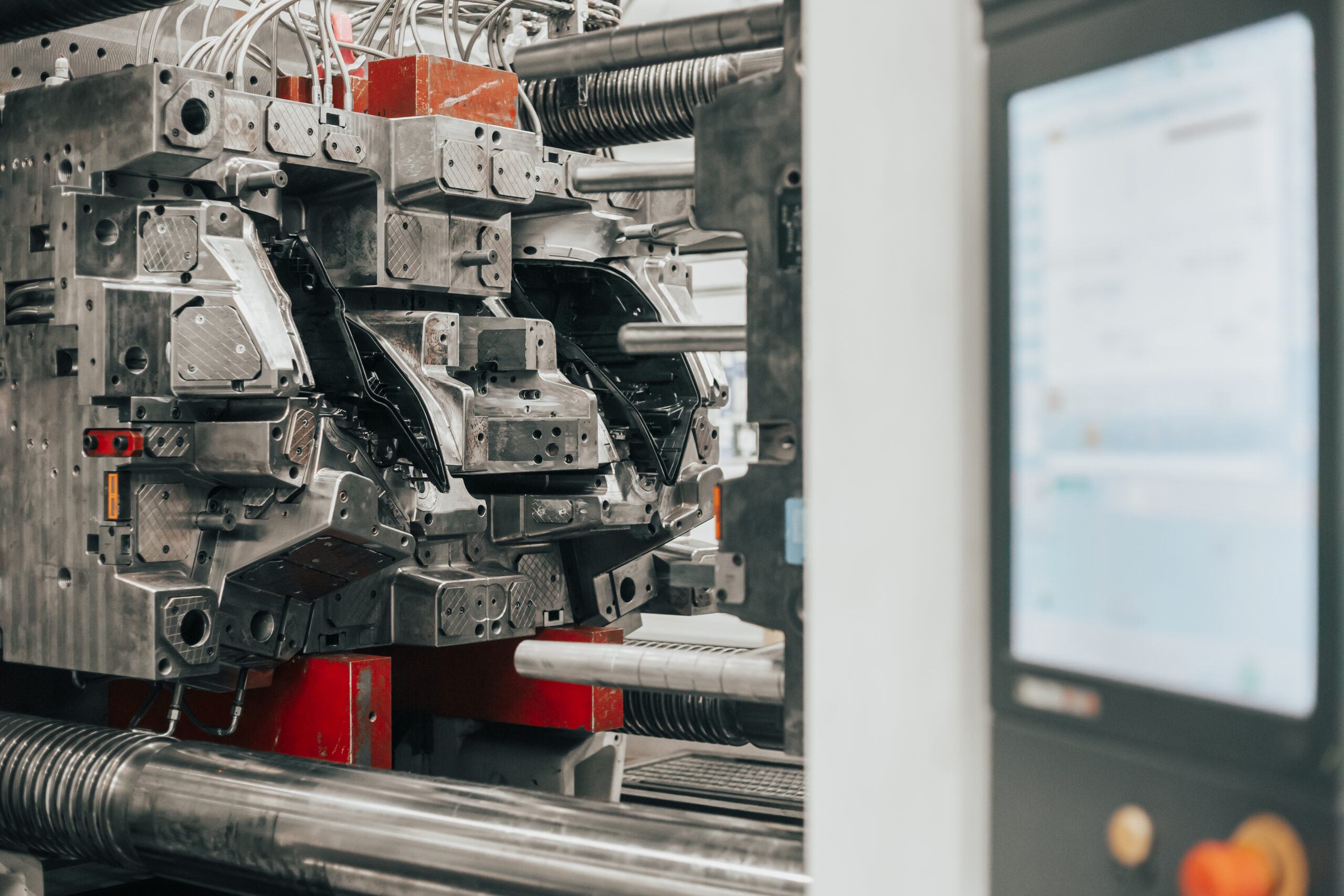

エアーニッパーは、圧縮空気を動力源としたエアツールのひとつです。射出成形のゲートカットや、金属の切断、穴あけ、かしめなどの作業を、強力なエアの力で効率的に行うことができ、樹脂成形から金属加工まで、ものづくりの現場で広く使われています。

〈エアーニッパーの用途例〉

- 射出成形のゲートカット

- 鉄、SUS、銅などの金属線材の切断

- アクリル、ポリカーボネイト、ABSなどの硬質樹脂の切断

- 塩化ビニル、ポリエチレンなどの軟質樹脂の切断

- 成形品の穴あけ/パンチング/カット

- 組立て部品の圧着/カシメ

近年ではEV(電気自動車)の軽量化によって、ポリプロピレン・ポリウレタン・POM・ABSなどの汎用樹脂のインジェクション成形の需要が増加し、エアーニッパーのニーズも高まっています。

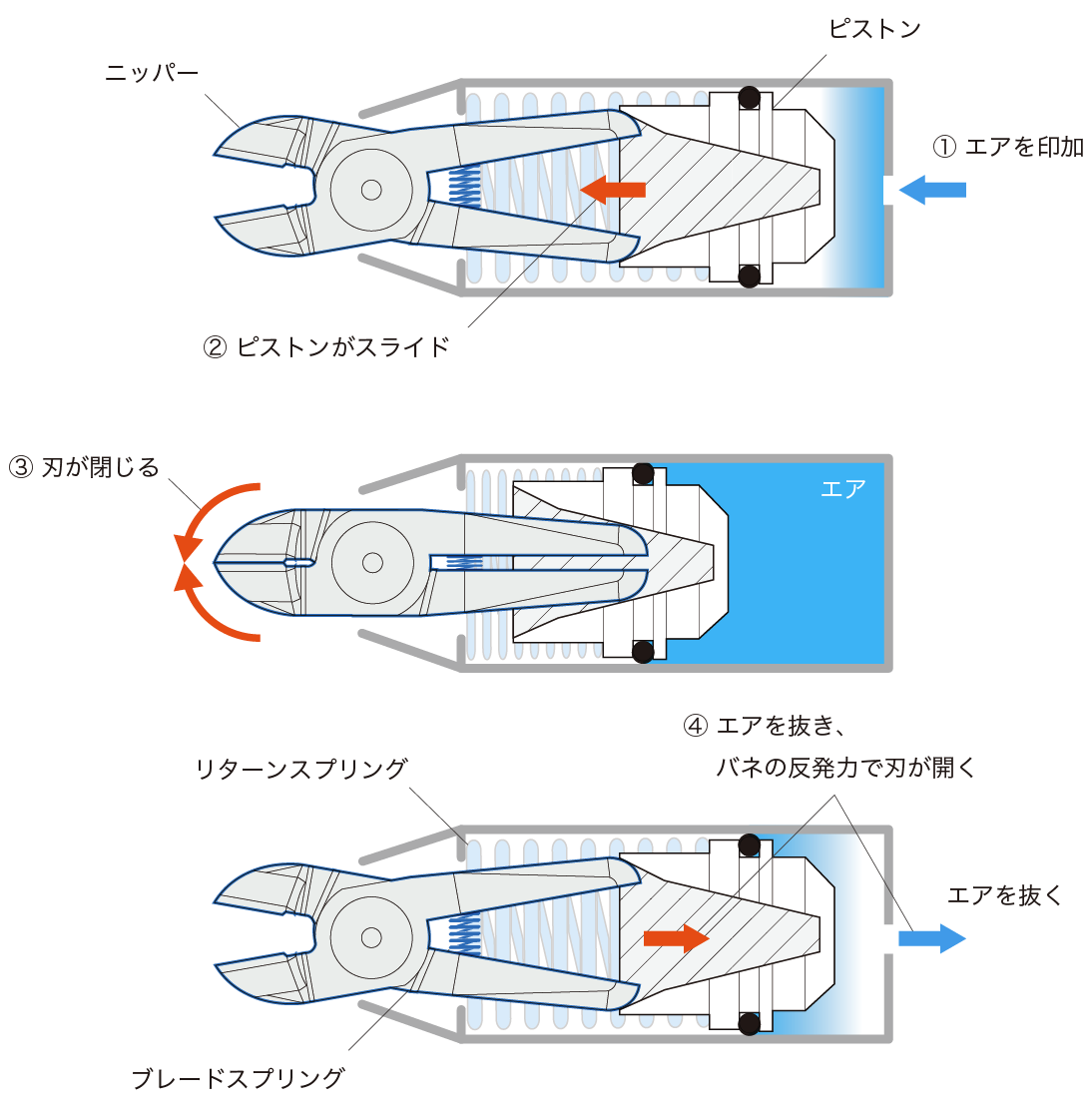

エアーニッパーの構造とカットの仕組み

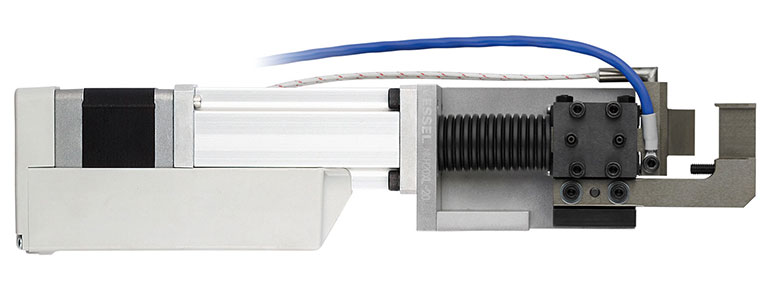

エアーニッパーは、本体とブレードによって構成されています。

エアーニッパーによるトラブルを未然に防ぐためには、その構造を理解することが重要です。

〈代表的なエアーニッパーの動作例〉

- 本体にエアを印加

- エアによってピストンがスライド

- ピストンによってブレードの足が押され、刃が閉じる(カット)

- カット後、エアを抜き、バネ(リターンスプリング・ブレードスプリング)の反発力によって刃が開く※

※単動式の動作例

エアーニッパーの種類について

エアーニッパーには、手持ちで使用する「手動式」と、装置に組み込んで使われる「自動機用」があります。

手動式エアーニッパー

手動式は、手持ちで使用するエアーニッパーです。本体をホールドし、レバーを握ることでブレードが動きます。ハンドニッパーでは切断が難しい金属の切断や、穴あけも楽に行うことができ、作業者の負担が少なく、作業量の多い生産ラインに最適です。

- 関連コラム

- 手動式エアーニッパーの種類と用途

自動機用エアーニッパー

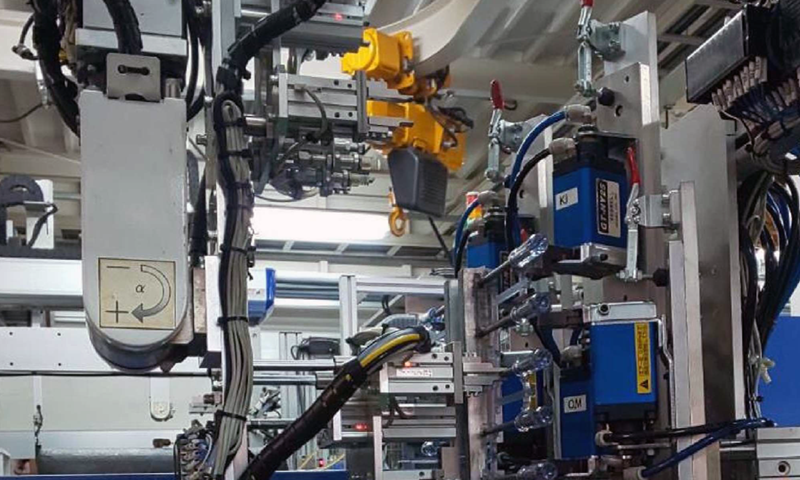

自動機用は、ロボットハンドや射出成形機などの自動機に組み込まれて使われるエアーニッパーです。

射出成形のゲートカットの精度向上や、ブロー成形後の穴あけの自動化など、高い生産性と切断精度で、現場の生産性向上を実現します。

装置への取り付け方法や、カット方法によってさまざまな形状があります。

〈代表的なエアーニッパーの形状〉

| 丸形 | 取付角度を自由に変えることができる調整型 |

|---|---|

| 角型 | 本体のねじ穴で機械に取り付ける固定型 |

| ヨコ型 | チャック盤に取り付けても干渉しにくい省スペース型 |

| スライド式 | 本体がスライドすることで、ワークに密着してカットが可能 |

- 関連コラム

- 自動機用エアーニッパーの種類と用途

エアーニッパーのブレードについて

エアーニッパーのブレードは交換式です。切断ワークの材質や形状、カット方法によって、最適なブレードを選択する必要があります。

ベッセルでは、用途に応じたさまざまなブレードをご用意しています。刃の開きが大きい大型成形品のカットや、多数個取りのカット、ガラス繊維の入った強化樹脂のカットなど、標準品の規格ブレードでうまくいかない場合は、カスタムメイドの別作ブレードの製作にも対応しています。

〈代表的なブレードの形状〉

| 両刃 | 主に樹脂の切断向け |

|---|---|

| 片刃 | 主に金属の切断向け |

| かしめ | カシメ・圧着向け |

- 関連コラム

- エアーニッパーのブレードの種類と用途

射出成形のゲートカットの場合、成形品が冷えると、ゲートカット面にヒケ(表面に発生する収縮)が発生します。

成形後のゲート口の状態をもとにブレード形状を選択することがポイントです。

エアーニッパーの選定について

エアーニッパーは、最適な「種類」と「ブレード」の組み合わせを選ぶことが、生産性向上のカギとなります。

エアーニッパー選定の際は、まずワーク材質と切断寸法、使用方法から「機種」を選んだ上で、さらに切断したいワーク材質や刃の当て方から「ブレード」を選びます。

エアーニッパーの選び方については、こちらで詳しくご紹介しています。

- 関連コラム

- エアーニッパーの選び方

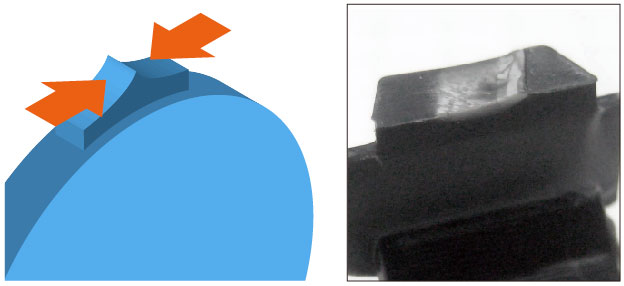

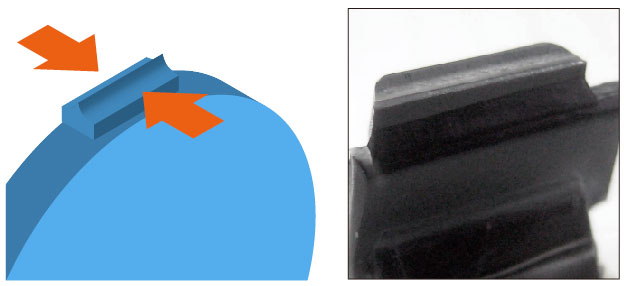

きれいなカット断面を得るためのポイント

成形後の冷えた樹脂は、硬くてニッパーの刃が入りづらく、カット時にバリが出たり、切り口が割れて破断してしまうことがあります。

きれいなカット断面を得るためには、ゲートの種類と特徴を把握し、切断方向によるカット断面の違いを考慮しながら、「成形直後の冷めないうちにカットする」「薄刃でカットする」のがポイントです。

-

カット断面例(厚手方向) -

カット断面例(薄手方向)

カット断面の仕上げが悪いと、バリや破断だけでなく、製品の美観を損ない品質低下にもつながります。高い精度が要求される場合は、ヒートニッパーも選択肢に入れるとよいでしょう。

- 関連コラム

- 射出成形のゲート種類

ヒートニッパーについて

ヒートニッパーは、加熱したブレードで樹脂を溶かしながらカットするニッパーです。硬質樹脂のカット断面をきれいに仕上げることができ、アクリルなどの透明製品も白化なしにカットすることができます。

- 関連コラム

- ヒートニッパーについて

ガラス繊維入りの樹脂の場合、熱を加えることで割れてしまうことがあるため注意が必要です

エアーニッパーのトラブルについて

エアーニッパーの代表的なトラブルには、「切り残り」と「刃の開き不良」があります。

これらのトラブルを未然に防ぐには、ブレードと本体のメンテナンスが欠かせません。またエアーニッパーは一般的なエア機器と同じく、エア圧やエア配管の確認、Oリング・パッキンのメンテナンスにも注意が必要です。

切り残りが出てしまう…

切断したワークやゲートカット部に切り残りが出てしまう場合、下記のような原因が考えられます。

ブレードの刃先の摩耗

ブレードの刃先が摩耗すると、刃と刃の間に隙間ができてしまい切り残りが発生します。

刃先の摩耗は、ワークの径や材質、切断温度が影響します。特に硬質樹脂やガラス繊維の入ったワーク、成形後時間がたって冷えているワークの切断は刃先の摩耗が早いため、早期の交換・再研磨が必要です。

またスペースに余裕がない複数台の取り付けでは、刃先に偏荷重が加わり偏摩耗しやすいため、注意が必要です。

ブレードの摺動部の摩耗

ブレードの摺動部が摩耗すると、ブレードがガタついてしまい切り残りが発生します。

開閉・加圧を何十万回と繰り返したブレードは、摺動部が変形しガタガタになっています。中心部をかしめ直すことで一時的には修復可能ですが、刃部の寸法精度に影響が出るため、交換が必要になります。

本体のピストンの摩耗

本体のピストンが摩耗すると、ブレードの加圧がなくなり切り残りが発生します。

ブレードの足を押すピストンは、同じ箇所ばかりこすれて摩耗します。こすれすぎると、ブレードを十分に閉じることができなくなるため、切断能力が低下してしまいます。

刃がとじたまま開かない…

刃がとじたまま開かない場合、下記のような原因が考えられます。

ブレードスプリングの折れ

ブレードスプリングが折れてしまうとブレードが開きません。

ブレードスプリングは、金属疲労によって折れるため、交換時期を決めて定期メンテナンスをする必要があります。

ブレードスプリングの折れが問題になる場合は、マグネット式のブレードで対応する方法もあります。

リターンスプリングの折れ

リターンスプリングが折れてしまうとブレードが開きません。

リターンスプリングは、金属疲労によって折れるため、交換時期を決めて定期メンテナンスをする必要があります。

リターンスプリングの折れが問題になる場合は、複動式のエアーニッパーで対応する方法もあります。

- 関連コラム

- 複動式エアーニッパーについて

エアーニッパーによる樹脂成形の課題解決事例

樹脂成形では、多種少量生産のニーズが高まる中、自動化によるさらなる効率化が求められています。エアーニッパーによる、現場の課題解決事例をご紹介します。

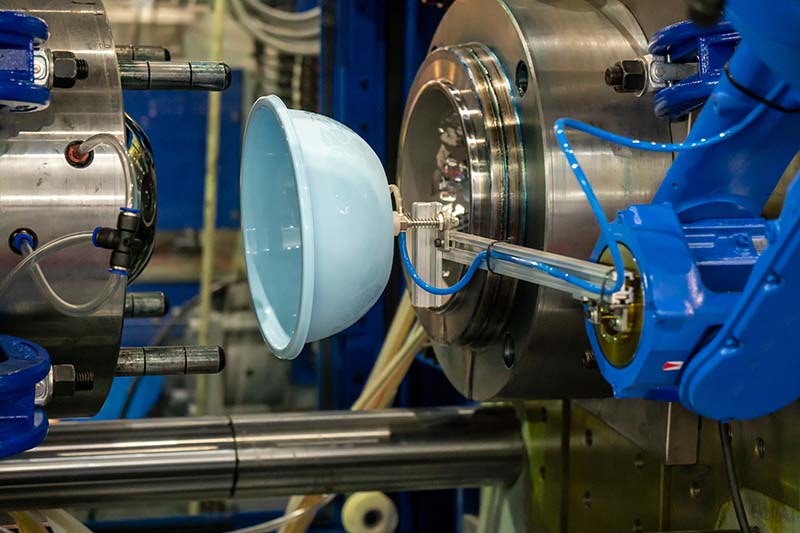

ブロー成形後の穴あけ

エアーニッパーに、「丸穴」「長穴」「スリット」など、穴や切れ込みの形に合わせた専用ブレードを組み合わせることで、ブロー成形後の穴あけを効率よく行うことができます。

射出成形後のゲートカット

チャック盤に取り付けても干渉しにくい省スペースのエアーニッパーで、サイドゲート・フィルムゲート・ダイレクトゲートなど、複数ワークの同時ゲートカットが実現します。

射出成形後のダイレクトゲートのカット

チャック盤に取り付けても干渉しにくい省スペースのエアーニッパーで、成形品の取り出しと同時に冷めないうちにダイレクトゲートをカットすることができ、太いゲートもきれいに処理することができます。